Die heutige Akkutechnik wirkt aus der Sicht von 2010 wie reine Science-Fiction. Damals kosteten Akkuzellen noch etwa 1.000 Euro pro Kilowattstunde (kWh). 2020 war die Massenfertigung einer Batterie auf Lithium-Ionen-Basis für rund 100 Euro/kWh nicht nur möglich, sondern normal. Die günstigsten Angebote lagen sogar bei 66 Euro/kWh – und das Preisniveau soll im kommenden Jahr noch weiter sinken. Vorbei die Zeiten, als 200 Kilometer Reichweite für ein E-Auto reichen mussten, damit das Fahrzeug noch bezahlbar blieb.

Es klingt fast unglaublich, aber während sich die Preise halbieren, sollen die Energiedichte und Leistung der Energiespeicher durch bessere Technik immer noch besser werden. Ein Blick auf den Anteil der reinen Rohstoffkosten zeigt außerdem, dass selbst bei 50 Euro/kWh noch längst nicht Schluss ist: Akkus sind auf dem besten Weg, vom teuren technologischen Flaschenhals der Elektromobilität zur langweiligen, billigen Massenware zu werden. Fast nichts könnte aufregender sein – besonders wenn man Akkus braucht.

Schon 100 Euro/kWh galten für Lithium-Ionen-Akkus lange Zeit wegen der hohen Herstellungskosten als völlig unerreichbar. Trotzdem haben sich die Kosten seit der Jahrhundertwende durchschnittlich alle drei Jahre halbiert. Dabei ging kaum eine Firma so offen mit ihren Entwicklungsplänen um wie Tesla.

Smarte Kostensenkung statt Akku-Revolution

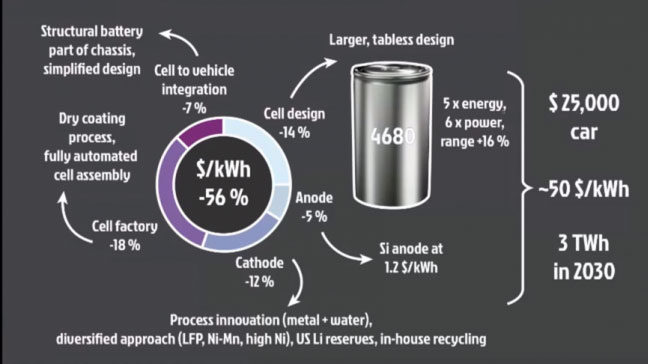

Telsa will in seinen neuen Fabriken beispielsweise auf riesige Trockenöfen in der Fertigung verzichten können, indem das Kathodenmaterial künftig trocken aufgetragen und mit heißen Walzen nur zum Schmelzen gebracht wird. Chemische Prozesse sollen obendrein vereinfacht und die Durchführung des ersten Ladeprozesses vollautomatisiert werden. Alle Anlagen sollen schneller laufen. Besser konstruierte, größere Zellen sollen weniger Material verbrauchen und mehr Speicherkapazität pro Zelle vom Band laufen lassen. Umständliche Schweißprozesse sollen vermieden werden: All das versprach Tesla-Chef Elon Musk im September auf dem so genannten „Battery Day“.

Trotzdem enttäuschte Teslas Präsentation am Battery Day einige Beobachter und Fans, die mit revolutionären Änderungen in der Batteriechemie gerechnet hatten. Aber diese Revolution blieb weitgehend aus. Ein Grund: Für alle Hersteller, nicht nur für Tesla, sind Kostensenkungen durch Prozessoptmierungen wichtiger als eine Maximierung der Energiedichte und Speicherleistung.

Rohstoffe sind nur ein Bruchteil der Kosten

Nach Teslas Angaben sind von den geschätzten 100 Euro pro kWh Speicherkapazität derzeit rund 80 Euro reine Herstellungskosten – die Kosten für die Rohstoffe kommen obendrauf. Dort muss nun die meiste Entwicklungsarbeit getan werden. Wenn die Entwicklung wie geplant verläuft, kostet die Herstellung von Hochleistungszellen im Jahr 2025 nur noch rund 35 Euro/kWh. Auf die Rohstoffe werden etwa 15 Euro/kWh entfallen. Davon sind 3 bis 7 Euro für Lithium zu veranschlagen und etwa 12 Euro für Nickel – immer abhängig von den aktuellen Rohstoffpreisen, die bei Lieferengpässen sehr schnell und sehr stark steigen können. Nicht umsonst hat Tesla angekündigt, das Alkalimetall Lithium selbst gewinnen zu wollen.

Auf dem „Battery Day“ im September zeigte Tesla-Chef Elon Musk auf, wohin die Reise geht – und wie die Kosten in der Batterieproduktion gesenkt werden können. Bild: Tesla

Längst wird zudem mit große Erfolg an Natrium-Ionen-Akkus geforscht, die komplett ohne Lithium und Nickel auskommen. Das bedeutet aber nicht, dass diese Zellen dann für 35 Euro/kWh hergestellt werden können. Aktuell kämen diese Akkus nur auf eine Energiedichte, die halb so hoch wäre wie die von Lithium-Ionen-Akkus. Und der einfache Ersatz von Kathoden und Anoden würde eher auf 60 Euro/kWh hinauslaufen – sofern sich nichts anderes an der Herstellung ändert.

Skaleneffekte senken die Produktionskosten

Das Problem ist, dass bei sinkender Energiedichte mehr Zellen benötigt würden, um auf eine Speicherkapazität von einer Kilowattstunde zu kommen. Und das würde teuer, auch wenn die Rohstoffe selbst nur ein paar Cent kosten. Umgekehrt würde ein neues Material mit einer um 30 Prozent höheren Energiedichte die Herstellungskosten von 35 Euro/kWh auf 27 Euro/kWh reduzieren. Die Rohstoffe dürften dann sogar 23 Euro/kWh oder noch mehr kosten. Denn Akkus mit hoher Energiedichte können oft auch teurer verkauft werden.

Solange die Herstellungskosten höher als die Materialkosten sind, kann es also leicht passieren, dass Akkus aus billigerem Material keine billigeren Akkus sind.

Ein Grund für sinkende Produktionskosten in der Massenfertigung ist universal, nicht nur bei der Akkuherstellung. Er nennt sich Skaleneffekt. Der Bau einer zweiten Fabrik kostet immer weniger als der Bau der ersten. Und zehn identische Maschinen zu bestellen ist billiger als nur eine Sonderfertigung in Auftrag zu geben. Wer zehn identische Maschinen betreibt, kennt sie zu besser und kann sie effizienter betreiben als jemand, der nur eine besitzt. Schon dadurch sinken Kosten drastisch, ganz ohne jede technologische Entwicklung, die bei den Akkus natürlich noch hinzukommt.

Dicke Schichten machen Akkus billiger

Wer etwas tiefer einsteigt, findet bei Akkus aber noch andere Ansatzpunkte, um die Herstellkosten zu reduzieren. Denn im Grunde ist ein Lithium-Ionen-Akku nichts anderes als eine Aluminiumfolie, die mit Kathodenmaterial beschichtet wird – und eine zweite Kupferfolie, die mit Anodenmaterial beschichtet wird. Dazwischen kommt eine Plastikfolie als Separator. Das alles wird aufgewickelt oder gestapelt und dann zusammen mit dem Elektrolyt in einem Gehäuse verbaut, nachdem die Metallfolien mit elektrische Kontakten versehen wurden.

Mit einer sehr dicken Beschichtung der Metallfolien sind weniger Arbeitsschritte nötig, weniger Metallfolien und weniger Separatoren. Das senkt das Gewicht und erhöht die Energiedichte. Wenn eine 100 Mikrometer dicke Kathode statt einer 50 Mikrometer dicken Kathode auf einer 10 Mikrometer dicken Alufolie aufgetragen wird, steigt deren Energiedichte um etwa 10 Prozent und es muss nur halb so viel Folie gewickelt werden.

Aber leider verdoppelt sich mit der Stärke der Schicht auch der Widerstand, mit dem die Ionen bei der Wanderung vom Plus- zum Minuspol zu kämpfen haben. Es fließt also nur halb so viel Strom durch die Schicht im Akku, mit dem die doppelte Menge Kathodenmaterial geladen werden muss. Deswegen sinken Leistungsabgabe und Ladegeschwindigkeit mit dem Quadrat der Schichtdicke. In diesem Beispiel würde es vielleicht 2 Stunden statt 30 Minuten dauern, um den Akku zu laden. Der Trick funktioniert also nur mit Stoffen, die von sich aus sehr hohe Ladegeschwindigkeiten ermöglichen. Oder bei Akkus, die nicht schnell geladen werden müssen.

Nickelfreie Akkus werden schon ausgeliefert

Der chinesische Akkuhersteller CATL hat das mit nickelfreien Lithium-Eisenphosphat-Akkus bereits geschafft. Seine Konstruktion ist so gewichtseffizient, dass die Energiedichte fast das Niveau herkömmlicher Lithium-Ionen-Akkus erreicht. Diese Akkus von CATL werden in China in günstigere Telsa-3-Modelle eingebaut. Aber diese Autos können nur noch mit einer Leistung von etwa 60 kW geladen werden,, obwohl gerade Lithium-Eisenphosphat-Akkus sonst für besonders hohe Ladeleistungen bekannt sind. Dafür wurden die Rohstoffkosten halbiert, ohne dass die Produktionskosten stiegen.

Kompromisslose Kostensenkung ohne bessere Materialien oder Anlagen ist eben meistens ein Kompromiss. Aber für Akkus, die etwa in Netzspeichern oder Schiffen langfristig große Mengen Energie speichern und nur langsam abgeben müssen, sind solche Kompromisse kein Problem. Auch so mancher Handyakku dürfte zugunsten einer besseren Energiedichte auf schnellere Ladegeschwindigkeiten verzichten. Als große, langsame Netzspeicher können sogar Natrium-Ionen-Akkus heute schon wirtschaftlicher sein, obwohl sie in anderen Anwendungen schon wegen der niedrigeren Energiedichte nicht konkurrenzfähig und noch dazu teurer wären.

Dank der Skaleneffekte in der Herstellung und der besseren Anlagen der Akkuhersteller werden solche Kompromisse in Zukunft für die Kunden wesentlich bessere Ergebnisse haben, auch bei niedriger Energiedichte. Auch die Forschung wird noch einiges dazu beitragen können.