Was passiert, wenn da draußen etwas kaputtgeht – auf dem Mond oder auf dem Weg zum Mars? Anders als auf der Internationalen Raumstation ISS kann eine Besatzung dann nicht so schnell auf Ersatz von der Erde hoffen. Sie muss sich selbst behelfen – mit einem 3D-Drucker. Aber geht das, ohne Schwerkraft? Der Luftfahrtkonzern Airbus testet das nun in Kürze.

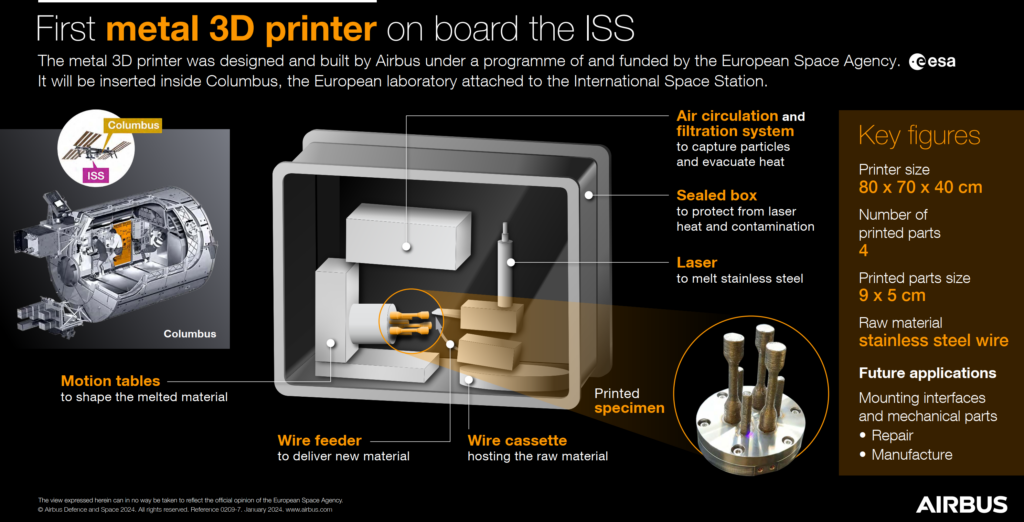

Ende Januar hat der Raumtransporter Cygnus den 3D-Drucker mit auf die Station gebracht. Entwickelt wurde dieser von Airbus Defence and Space zusammen mit der Cranfield University aus England und den Unternehmen Addup aus Frankreich und Highftech aus Italien im Auftrag der Europäischen Raumfahrtagentur Esa. Am 21. Februar hat der dänische Astronaut Andreas Mogensen das 80 mal 70 mal 40 Zentimeter große und 180 Kilogramm schwere Gerät im europäischen Columbus-Modul der ISS installiert. Es soll in Kürze in Betrieb genommen werden.

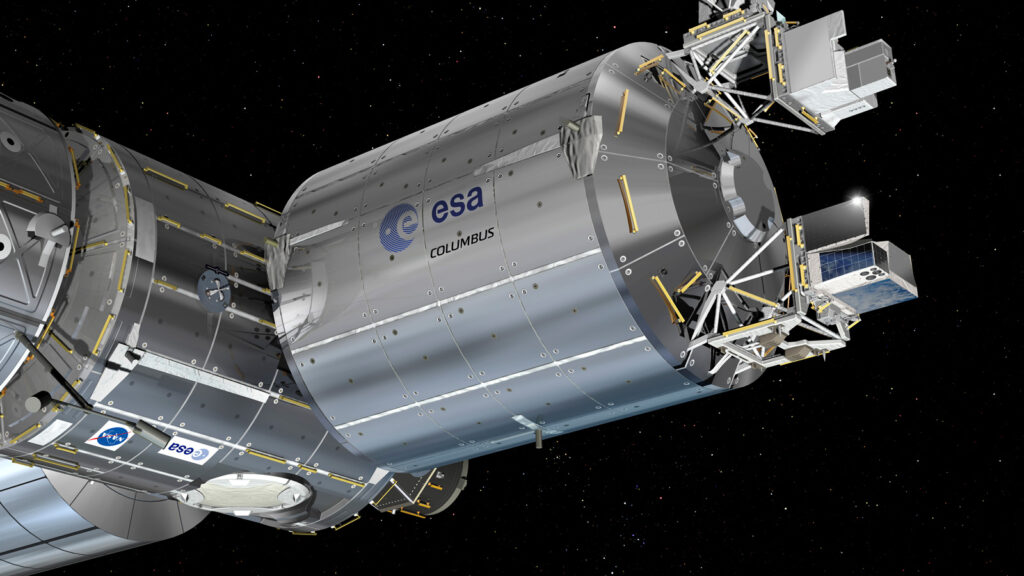

Im Wissenschaftslabor „Columbus“ , das 2008 an die Internationale Raumstation ISS andockte, ist der 3D-Drucker Ende Januar aufgestellt worden, dieser Tage wird er zum ersten Ml erprobt. Foto: ESA

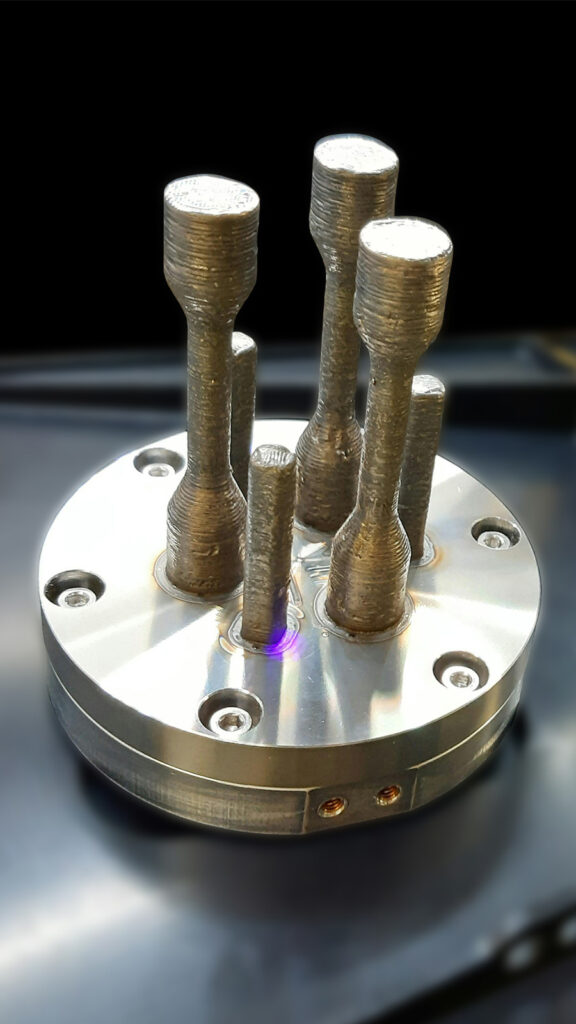

Vier verschiedene Teile sollen mit dem Drucker in den kommenden Monaten aufgebaut werden. Einige davon haben komplexe Geometrien – ein Vorteil von einem 3D-Drucker ist ja, dass sich damit Formen aufbauen lassen, die mit herkömmlichen Methoden nicht hergestellt werden können. Dabei sollen verschiedene Parameter bewertet werden: mechanische und thermoelastische Eigenschaften sowie die Fähigkeit, dünne oder geneigte Wände zu drucken.

Die Teile werden auf der Erde geprüft

Später werden die vier Teile wieder zur Erde gebracht. Dort erstellt ein baugleicher 3D-Drucker die gleichen Teile unter Schwerkraft. Das Team der Esa wird dann zusammen mit Wissenschaftlern der Technischen Universität von Dänemark (DTU) in Lyngby auswerten, welchen Einfluss die fehlende Schwerkraft auf die mechanischen Eigenschaften der Bauteile hat.

Nun ist ein 3D-Drucker auf der ISS nichts Neues. Mehrere sind bereits dort. Den ersten brachte 2014 das US-Unternehmen „Made in Space“ auf die Station. Der große Unterschied zu dem neuen Projekt ist das Druckmaterial. Der „Made-in-Space“-Drucker verarbeite ebenso wie die anderen Kunststoff. „Wir drucken aber mit Metall. Das ist etwas ganz anderes„, sagt Sébastien Girault, Systemingenieur für Metall-3D-Drucker bei Airbus. Aus Metall aufgebaute Teile sind natürlich viel stabiler – damit lassen sich auch Komponenten drucken, die größere Lasten aushalten können.

Ein Draht wird hier in den Druckbereich eingeführt und mithilfe eines Lasers verschweißt. Positioniert wird der Draht dabei, indem das Substrat, auf dem das Bauteil entsteht, bewegt wird. Grafik: Airbus

Laserauftragschweißen mit Draht (Wire-based Laser Metal Deposition, LMD-w) heißt das 3D-Druck-Verfahren, das hier verwendet wird. Dabei wird ein Draht in den Druckbereich eingeführt und mithilfe eines Lasers verschweißt. Positioniert wird der Draht dabei, indem das Substrat, auf dem das Bauteil entsteht, bewegt wird.

Nachteil gegenüber den Kunststoffdruckern, die mit dem Fused-Deposition-Modeling-Verfahren (FDM) arbeiten, ist die sehr viel höhere Temperatur: Der Kunststoff kann bei etwa 200 Grad verarbeitet werden, der rostfreie Edelstahldraht hingegen schmilzt erst bei über 1.200 Grad Celsius. Das erfordert einige besondere Maßnahmen.

Rund 40 Stunden für ein Teil

So muss vor dem Drucken der Sauerstoff aus dem Bauraum entfernt und durch Stickstoff ersetzt werden. Andernfalls würde der heiße Edelstahl sofort oxidieren. Dafür, und für den Schutz der Crew vor den Temperaturen und vor schädlichen Dämpfen, muss der Bauraum abgedichtet werden. So wurde aus dem Drucker, der Teile von fünf Zentimetern Durchmesser und neun Zentimetern Höhe druckt, ein Ungetüm von der Größe einer Waschmaschine.

Obwohl der Drucker mit einem Filtersystem ausgestattet ist, hat die US-Raumfahrtbehörde Nasa den Druckern strenge Vorgaben gemacht. So darf etwa während des Tests insgesamt nur ein Kilogramm Material verarbeitet werden.

Der MELT-Drucker konnte 2018 bereits eine Vielzahl von Thermoplastiken aus ABS drucken. Hergestellt wurde er von einem Konsortium bestehend aus der Sonaca Space GmbH, von BeeVeryCreative, Active Space Techologies SA sowie der OHB-System AG. Foto: ESA

Wird Metall 3D-gedruckt, kommt normalerweise selektives Laserschweißen zum Einsatz. Dabei wird ein Metall jeweils in hauchdünnen Schichten ausgebracht und anschließend mit einem Laser verschweißt. Das geht aber nur unter Schwerkraft, die im Weltraum fehlt – anders als LMD-w, das auch bei weitergehender Schwerelosigkeit funktioniert: „Wir brauchen keine Schwerkraft, weil sich das geschmolzene Metall an die Schicht darunter durch Oberflächenspannung anlagert“, sagt Girault. „Wir könnten sogar eine auf dem Kopf stehende Struktur drucken und das würde funktionieren.“

Der Druck dauert 40 Stunden

Das Verfahren ist allerdings mühsam: Während ein herkömmlicher FDM-Drucker ein 5 mal 9 Zentimeter großes Bauteil in wenigen Stunden aufbaut, braucht der LMD-w-Drucker dafür Ewigkeiten. Rund 40 Stunden kalkuliert das Airbus-Team – für ein Teil. Das liegt daran, dass der Druck von der Erde aus kontrolliert werden muss. Nach jeder Schicht soll der Druck überprüft werden.

Einschränkungen gibt es auch bei der Auflösung. Feine Strukturen wie beim Laserschmelzen sind nicht möglich. Der Draht hat einen Durchmesser von 0,6 Millimetern. „Wir können also nicht mit höherer Auflösung als 0,6 Millimetern drucken“, sagt Girault.

Diese Teile soll der 3D-Drucker auf der ISS demnächst auswerfen. Foto: Airbus

Das beschränkt auch noch den Einsatz des Druckers. „Mit unserem Verfahren können wir keine Teile drucken, die extrem präzise sind. Wir können beispielsweise keine Schraube drucken“, sagt Girault.„Die Auflösung, die wir dafür brauchen, erreichen wir noch nicht. Daran müssen wir noch arbeiten.“

Was lässt sich dann damit drucken?

Ein Teleskop im All montieren?

Die Teile dürften nur eine relativ geringe Präzision haben, sagt Girault. Das könnten beispielsweise Werkzeuge sein, die es an Bord nicht gebe, oder Strukturteile, die mehrere Komponenten verbinden. Künftig soll es aber auch möglich sein, außerhalb der Station zu drucken. Dann würde es keine Beschränkungen in Bezug auf die Größe oder Probleme mit giftigen Emissionen mehr geben. „Beim Drucken im Vakuum gibt es andere Einschränkungen, die wir nicht in der ISS haben“, sagt Girault. Eine Herausforderung sei das Management des Schmelzbades, weil das Material im Vakuum ein anderes Verdampfungsverhalten habe als in der Station. „Daran haben wir noch nicht gearbeitet.“

„Eine Anwendung, die wir sehen, wäre es, Strukturteile für die Raumstation zu drucken“, erläutert Girault. So könnte beispielsweise die komplette Tragstruktur für Solarpaneele mit dem 3D-Drucker gebaut werden. Am Ende müsse man dann nur noch die Zellen hinzufügen. „Eine weitere Anwendung ist die Ausrüstung künftiger Mond- oder Marsstationen, um den Astronauten Autonomie zu bieten und ihre Abhängigkeit von der Versorgung durch die Erde zu verringern.“

Im Orbit werden Fabriken gebaut

Später könnten in der Umlaufbahn Weltraumfabriken eingerichtet werden, in denen 3D-Drucker Komponenten herstellen und Roboter diese montieren. So könnten beispielsweise große Infrastrukturen wie Solarfarmen im Orbit gebaut werden – wenn dann die dafür nötige Technik sowohl beim 3D-Druck als auch in der Robotik zur Verfügung steht.

Das klingt wie Science-Fiction, ist aber möglicherweise nur wenige Jahre entfernt: Airbus arbeitet bereits daran. Girault gehört zum Team. Eine Demonstrationsmission soll in der zweiten Hälfte dieses Jahrzehnts starten. Doch ein Schritt nach dem anderen: Erst einmal muss das 3D-Druck-Verfahren auch im All funktionieren.

„Das werden wir erst sehen, wenn die Teile auf der Erde sind“, sagt Girault. „Wir erwarten keine größeren Probleme. Aber es könnte einige mikroskopische Veränderungen geben, etwa Bläschen im Inneren des Materials. Das ist sehr komplex, und das Ergebnis ist ungewiss.“