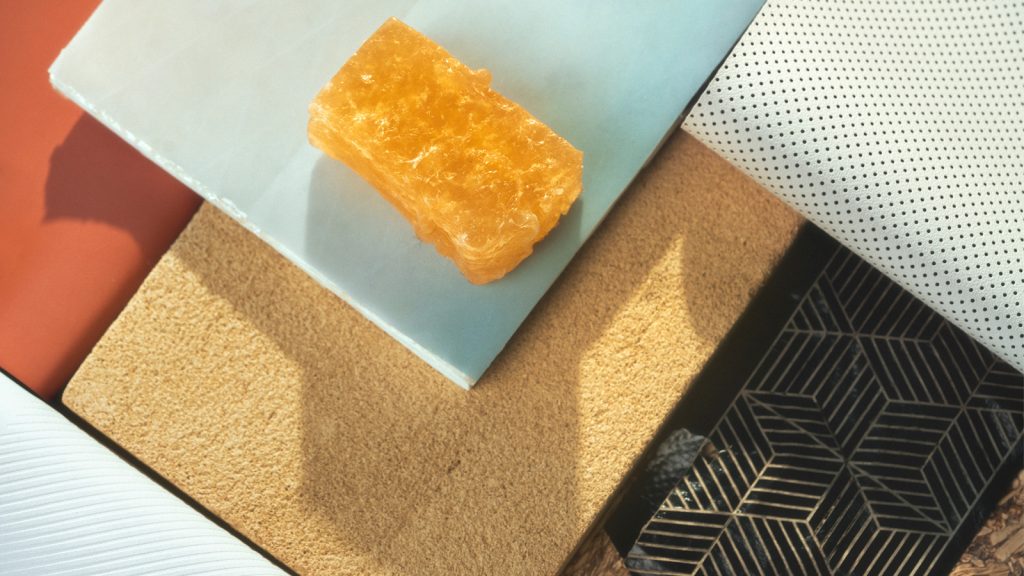

Ananasfaser statt Leder. Hanf statt Kunststoff und Eukalyptus statt Buche. Moderne Autos setzen im Innenraum vermehrt auf nachwachsende Rohstoffe. Unsichtbar in zweiter Reihe, aber auch sichtbar wie auf Sitzen, Armaturenbrettern, Türtafeln und Dachhimmeln. Beim BMW i3 lagen Flachsfasern in den Türverkleidungen oder in der Unterkonstruktionen der Mittelkonsole, beim neuen iX nutzt BMW FSC-zertifiziertes Holz und natürliche Wollfaser. Der Vorteil von nachwachsenden Rohstoffen: Sie sind theoretisch unendlich verfügbar und meist biologisch abbaubar. Dazu besitzen sie gute Dämmeigenschaften und ein positives Crashverhalten.

Hersteller wie Mercedes-Benz oder auch die Marken des Volkswagen-Konzerns ticken ähnlich. Volkswagen verwendet CO2-armen Stahl sowie neue Materialien wie Flachs, Hanf, Kenaf, Zellulose und Baumwolle. Mercedes plant für die nächsten zehn Jahre, den Anteil von Recyklaten in den Autos auf durchschnittlich 40 Prozent zu erhöhen. Zulieferer Faurecia arbeitet an einem CO2-reduzierten Cockpit, teils biologisch hergestellt und mit fossilfreiem Stahl.

Thomas Becker ist seit Dezember 2019 Leiter der Nachhaltigkeit und Mobilität bei der BMW Group verantwortlich. In dieser Rolle soll er alle relevanten Entwicklungen für die Transformation des Verkehrssystems hin zu einer nachhaltigeren individuellen Mobilität bündeln. Zuvor war der Wirtschaftsiwissenschaftler stellvertretender Geschäftsführer beim Verband der Automobilindustrie e.V. (VDA) und Umwelt-Referent beim Bundesverband der deutschen Industrie e.V. (BDI).

Nachhaltigkeit fängt nicht erst bei der Innenausstattung an, sondern bereits bei der Planung für jedes Bauteil. „Wir müssen an jedem Hebel drehen, um den Gesamtfußabdruck des Autos zu reduzieren“, sagt Thomas Becker, Leiter Nachhaltigkeit, Mobilität bei der BMW Group. Dabei gilt die Reduzierung für alle Antriebsarten. „Aber die Elektrifizierung ist bei der Nachhaltigkeit sicherlich ein Booster“, sagt er. BMW schaut sich dafür alle energieintensiven Bauteile des Autos an und überlegt, wie sich die CO2-Emissionen reduzieren lassen, vom Rohmaterial bis zur gesamten Fahrleistung eines Autolebens. „Ohne Eingriff in die Lieferkette wird es nicht funktionieren“, sagt Thomas Becker.

30 Prozent Sekundarwerkstoffe im BMW

Um einen möglichst hohen Anteil von Sekundärwerkstoffen zu verwenden, ist es wichtig, sie bei der Entwicklung des Fahrzeugs frühzeitig zu integrieren. Aktuell schafft BMW es, pro Fahrzeug etwa 30 Prozent recycelte Materialien einzusetzen, Tendenz steigend. Bei energieintensiven Materialien sollen Sekundärmaterialien den Fußabdruck weiter reduzieren. Für die nächsten Jahre sind bis zu 80 Prozent Reduktion bei Aluminium, 50 bis 80 Prozent bei Stahl und 50 bis 80 Prozent bei Thermoplasten geplant.

BMW will künftig neue Autos mit komplett vegan produzierten Innenräumen auf den Markt bringen. Möglich wird dies unter anderem durch die Entwicklung innovativer Materialien mit lederähnlichen Eigenschaften. Der neuentwickelte Deserttex-Bezugsstoff setzt sich aus pulverisierten Kaktusfasern und einer biobasierten Polyurethan-Matrix zusammen.

Je nach technischer Basis in den Werken überlegt BMW auch, wie sich der Energieeinsatz in den Werken sparen lässt. Im US-Werk South Carolina – wo die Kilowattstunde Strom nur etwa fünf Cent kostet – produziert BMW bereits mit Hilfe von stromintensiven Elektrolichtbogen. Aber nur, wenn deren Energie aus regenerativen Quellen kommt, wird die Produktion klimaverträglicher. In deutschen Hochöfen wie von der Salzgitter AG muss die schmutzige Kohle zunächst durch einen anderen Energieträger wie Wasserstoff und grünen Strom ersetzt werden – erst danach soll Stahlschrott aus den BMW-Werken zurückgeführt werden. Daraus will die Salzgitter AG ab 2026 dann einen neuen, CO2-armen Stahl machen.

Klimaneutral bis 2050

Im BMW-Werk Debrecen in Ungarn, wo die „neue Klasse“ ab 2024 gebaut wird, soll die Energie schon gar nicht mehr aus Gas und Strom kommen, sondern hauptsächlich auf dem Werksgelände selbst erzeugt werden. Der Rest soll zu 100 Prozent aus regenerativen Energiequellen stammen. Nach BMW-Aussage wird das Werk dann das erste Automobilwerk weltweit, das ohne fossile Energien betrieben wird. Das Potenzial ist gewaltig: Zwischen 2021 und 2022 konnte BMW rund 550 Millionen Tonnen CO2 einsparen. Spätestens bis 2050 will BMW klimaneutral produzieren. „Wir sehen, was möglich ist und wollen weiter die Emissionen senken, für jedes produzierte Fahrzeug und jeden gefahrenen Kilometer“, sagt Thomas Becker.

Für die Produktion von Fahrwerks- und Antriebskomponenten im BMW-Werk Dingolfing kommterstmals ein elektrisch beheizter Ringherdofen zum Einsatz. Die neue Ofenanlage spart rund 300 Tonnen CO2 im Jahr gegenüber einem mit Erdgas betriebenen Ofen. Bilder: BMW

Ob das Autofahrer und Kunden interessiert? Bestimmt nicht alle Fahrer erkundigen sich vor dem Kauf nach dem Fußabdruck des Autos bei der Produktion. Doch hierzulande gehen die meisten Mittel- und Oberklasse-Fahrzeuge an Unternehmen und Flotten. „Und viele Fuhrparkmanager und Unternehmen achten auf den Fußabdruck. Unsere Kunden erwarten, dass wir effizientere und CO2-neutrale Fahrzeuge entwickeln“, sagt Becker. Flottenkunden seien daher auch die Antreiber der Dekarbonisierung.

BMWs Neue Klasse bringt Effizienzschub

Dass die Herstellung großer und schwerer Elektroautos wie der BMW i7 M70 deutlich mehr Energie verschlingt als etwa ein BMW M-Fahrrad (das gibt es wirklich) oder der vollelektrische MINI SE, ist dem Nachhaltigkeitsexperten klar. „Das heißt aber nicht, dass ein größeres Auto das schlechtere ist, denn es kann sehr effizient unterwegs sein. Wir müssen die Logik im Kopf aufbrechen, dass ein großes Auto viel mehr Energie verbraucht als ein kleineres“, sagt Becker. Die Akkus der „Neuen Klasse“ sollen einen Effizienzschub von 20 Prozent bei sinkenden Kosten erhalten. Mehr wiederverwertete Materialien wie Aluminium erzielen zudem einen geringeren CO2-Fußabdruck.

Die sogenannte Neue Klasse wird ab 2024 in Ungarn produziert und soll sich unter anderem durch einen hocheffizenten Elektroantrieb auszeichnen. Die Antriebsenergie kommt entweder aus einer Batterie oder einer Brennstoffzelle.

Auch wenn der gute Wille zählt und ein ökologisches Gewissen suggeriert, ganz freiwillig engagieren sich die Hersteller nicht. Zum einen gibt schon lange die europäische Altfahrzeugrichtlinie 2000/53/EG Verwertungsquoten für Pkw vor. 85 Prozent der Autos müssen demnach stofflich recyclingfähig und zu 95 Prozent verwertbar sein. Dazu fordert die Richtlinie, mehr Recyclingmaterial zu verwenden.

Recyclingmaterial treibt die Kosten

Im Juli 2023 hat die EU eine neue Verordnung für Recycling von Fahrzeugen vorgelegt. Danach müssen bis 2030 unter anderem 25 Prozent des Kunststoffs, der für den Bau eines neuen Fahrzeugs verwendet wird, aus recyceltem Material stammen, von denen wiederum 25 Prozent aus Altfahrzeugen stammen müssen. 30 Prozent der Kunststoffe aus Altfahrzeugen sollten insgesamt recycelt werden. Geplant ist damit eine jährliche Verringerung der CO2-Emissionen um 12,3 Millionen Tonnen bis 2035. Bei Akkus für E-Fahrzeuge müssen die Batteriehersteller ab 2027 schon 90 Prozent des verwendeten Nickels und Kobalts zurückgewinnen, 2031 werden es 95 Prozent sein. Dazu müssen die Produzenten 50 Prozent des verwendeten Lithiums ab 2027 zurückgewinnen, 80 Prozent bis 2031.

Das wird Geld kosten. Dass BMW-Fahrzeuge durch eine nachhaltige Produktion und die Verwendung von aufbereiteten Abfällen günstiger werden, glaubt Becker nicht. „Derzeit kostet Sekundärmaterial deutlich mehr als Primärmaterial. Es verlangt noch viel Forschung, um die Kosten zu reduzieren“, sagt er.

Im Projekt Car2Car entwickelt BMW innovative Demontage- und automatisierte Sortierverfahren. Ziel ist es, die bei der Altfahrzeug-Verwertung anfallenden Wertstoffe in deutlich höherem Umfang als bisher wieder nutzbar zu machen.

Doch nicht alles lässt sich in der Produktion beeinflussen. Je nach Studie und Berechnung verteilt sich der Anteil der CO2-Äquivalent-Emissionen bei Fahrzeugen mit Verbrennungsmotor über den gesamten Lebenszyklus hinweg etwa auf 15 Prozent Produktion, fünf Prozent Recycling und 80 Prozent Fahrzeugnutzung, ergo getankter Kraftstoff. Beim E-Auto liegen zwar die CO2-Äquivalent-Emissionen bei der Produktion und beim Recycling höher, dafür sind sie aber bei der Fahrzeugnutzung deutlich geringer – sofern ausschließlich Grünstrom in den Akku fließt.

Auf den Strom kommt es an

Entscheidend für den CO2-Vorteil ist also die Stromproduktion. „Da müssen wir besser werden, aber vor allem in der Produktion und der Lieferkette“, sagt Becker. Das sei derzeit die größte Herausforderung. Hersteller wie BMW, Ford, Hyundai, Mercedes-Benz und der Volkswagen-Konzern mit seinen Marken stecken zwar hinter dem Schnellladesystem von IONITY, das seine Ladesäulen nominell ausschließlich mit Grünstrom betreibt. Aber bei den vielen Ladesäulen anderer Betreiber sei das noch nicht der Fall. Dort müsse man ansetzen, damit die künftig alle E-Autos tatsächlich klimafreundlich fahren.