Es klopft, Fertigungsplaner Roman Misch, 37, steckt seinen Kopf in die Tür. Ob wir denn für die Besichtigung der Produktion bereit wären. Und betont gleich, dass hier die gleichen hohen Qualitätsstandards wie in Broses großer Automobilsparte gelten würden. Das sollen wir uns jetzt unbedingt anschauen. Blick von oben in die Halle: Sieht auf den ersten Blick alles beeindruckend clean und strukturiert aus, hier in der Berliner Sickingenstraße (ja, direkt gegenüber der Classic-Remise, diesem großen automobilen Oldtimer-Refugium in der Hauptstadt). Es verbindet sich auf 150 Quadratmetern in zwei Fertigungslinien von Station zu Station feinste Mechanik mit diversen Hightech-Automaten und digitaler Qualitätsüberwachung.

„Trotzdem ist das noch eine Handmontage“, betont Misch. Klar, mit weißen Handschuhen und so. Rund 70 Spezialisten („mit hoher Skill-Matrix“) arbeiten in vier Gruppen im Drei-Schicht-System. Wenn es gut läuft, können locker 1800 Motoren pro Tag zusammengesetzt werden, an sieben Tagen die Woche. Aus insgesamt 80 Einzelteilen. Und da geht offenbar noch mehr. „Bei uns hakt es nicht, im Zweifelsfall fahren wir eher unsere Lieferanten leer“, grinst Misch vielsagend.

Ein Automat windet den Kupferdraht rasend schnell und super eng um die Stator-Spulen des Elektromotors. Das sorgt für einen besonders hohen Wirkungsgrad.

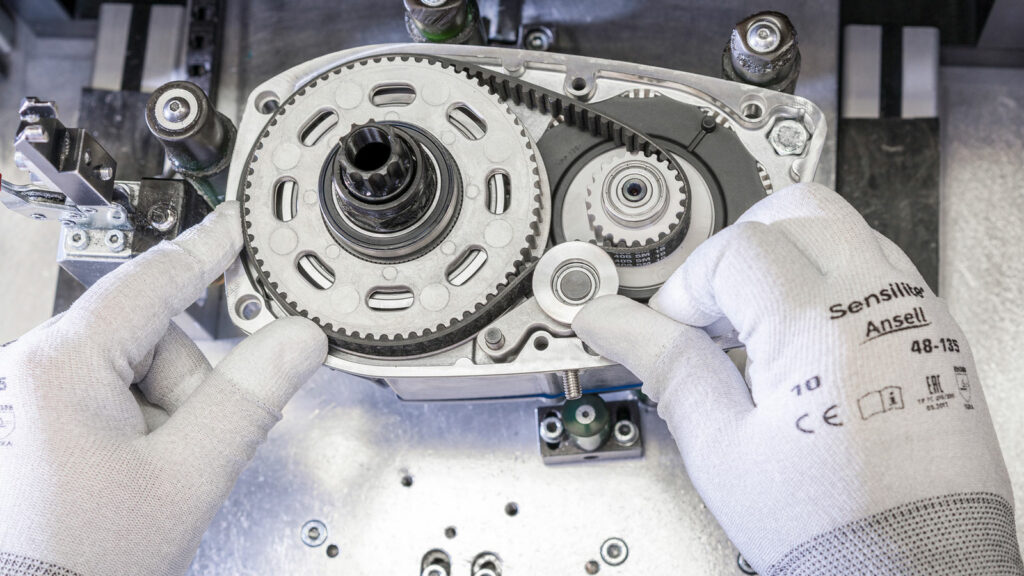

Vieles kommt aus Broses Automobilbereich. Filigran, durch und durch perfektioniert. Schon beeindruckend, wenn hier der Flyerwickler-Automat den Kupferdraht rasend schnell und super eng (wichtig für den Wirkungsgrad) um die Stator-Spulen sortiert. Er hat schon ein Schubladensystem für eine spätere Komplett-Automatisierung. Spannend auch die Bestückung der metallenen Tretlagerwelle mit dem ringförmigen Klemmkörperfreilauf. Oder die Montage des Planetengetriebes (Gesamtübersetzung 28:1). Federleichte Magnesium-Spritzguss-Träger, die Kunststoffzahnrädchen. Und das Einsetzen des grünen Wärmeleitpads.

Magnesium-Variante stark gefragt

Dazu das gute Dutzend Sensoren, die alles mögliche verarbeiten: Temperatur, Drehmoment, Drehzahl und so weiter. Schließlich die Endmontage. Den carbonverstärkten Zahnriemen rein, Spannung rauf, Deckel drauf, zugeschraubt. Toleranzen? Gibt es quasi nicht. Und an allen Stationen digitale Bilderrahmen. Nein, nicht mit den Bildern der lieben Verwandtschaft, sondern mit klaren Infos, worauf an genau dieser Arbeitsposition bei der Qualität zu achten ist.

Schließlich Endkontrolle auf dem Prüfstand. Mechanisch und digital. Sämtliche Werte müssen stimmen. Rotorlage, Drehmoment, stets die Simulation von Fahrzuständen und Lastpunkten. Interessant, dass beide Berliner Montagelinien voll flexibel sind. „Wir können hier jederzeit von den Motoren mit Aluminiumgehäuse auf die Magnesium-Varianten wechseln“. Wobei die letzteren schon in der Überzahl sind, erfahren wir bei der Gelegenheit.

Ein Dutzend Sensoren sorgen dafür, dass der Elektromotor dem Radfahrer immer gerade so viel „Rückenwind“ liefert, wie dieser benötigt, um schnell ans Ziel zu kommen.

Ein paar Schritte weiter im Mittelgang dann ein großer Zentralscreen. Klick, Verbesserungssvorschläge (auf die auch Prämien winken) lassen sich hier in der Rubrik „Ideas for Future“ eingeben, daneben, klick, gibt es auch die heroische Firmenhistorie zum Nachlesen. Dazu, klick, sämtliche Arbeitsschritte für alle Stationen und die Details zu allen Maschineneinstellungen. Und damit sich bei Brose in Berlin alle Mitarbeiter rundum wohlfühlen, gibt es für die Betreuung auch geschulte Physiotherapeuten, Rückenschulungen und entspannende Gymnastikangebote, erklärt uns Misch.

Bestellungen gingen durch die Decke

Probleme wegen Corona? Nö, nichts dramatisches. Da stand die Motorenproduktion mal ein paar Tage still, zumal einige Teilehersteller zeitweise Lieferprobleme hatten. Aber eben nur kurz, „denn bei den Händlern gingen die Fahrradbestellungen dann ja durch die Decke“, erklärt uns Pressemann Nils Wigger. „Die haben das Geschäft ihres Lebens gemacht.“ Und Brose konnte in der Produktion wieder Gas geben. Inzwischen werden neue Mitarbeiter gesucht. Insgesamt sind bei Brose in Berlin fast 140 Leute angestellt.

Überhaupt brummt das E-Bike-Geschäft wie verrückt, die Märkte explodieren. Und das träfe auch für Deutschland zu, erläutert Schuster fröhlich. Im letzten Jahr sei bei uns fast jedes dritte verkaufte Fahrrad ein E-Bike gewesen. Rund 1,36 Millionen Exemplare. Tendenz rasant steigend. Immer weniger Leute würden allein mit Muskeln radeln. Schusters coole Prophezeiung: „In fünf Jahren gibt es einen E-Bike-Anteil von 50 Prozent“. In Holland und Belgien sei das jetzt schon der Fall. Und für ganz Europa rechnet er in den nächsten zehn Jahren mit einem zusätzlichen Potenzial von bis zu 10 Millionen E-Bikes. Oje, da können die Elektroauto-Hersteller nur schwer neidisch sein – 2019 kamen die in Deutschland nur auf einen läppischen Verkaufsanteil von 2,4 Prozent.

„Wir brauchen eine andere Fahrradkultur“

Vielleicht noch ein schöner Satz zum Zitieren? „Das E-Bike wird ein integrativer Bestandteil der täglichen Mobilität“, hat Schuster parat. Und eine Forderung: „Unsere Städte müssen sich dieser Herausforderung stellen, wir brauchen eine andere Fahrradkultur für den Verkehr der Zukunft“. Das sei, motzt er, eine dringende Aufgabe für die Politik. Und lobt gleich die neuen Pop-up-Radwege der Hauptstadt, die in den letzten Monaten entstanden seien. „Unsere Infrastruktur ist von der Vielzahl der Radfahrer überfordert“, findet er. Und hat natürlich recht.

Schuster kommt übrigens aus dem Motorradbereich, neun lange Jahre war er bei Honda, bevor er 2010 in die aufsteigende E-Bike-Branche abbog, „weil das Motorradgeschäft zunehmend schwächelte“. Seine aktuellen Lieblingsfahrräder bitte? Erstens ein Rotwild-Mountainbike, mit dem er am letzten Wochenende noch am Ochsenkopf herumtobte. Richtig, gemeint ist dieses spezielle Mountainbike-Eldorado im bayrischen Fichtelgebirge. Wunderbare Pisten von familientauglich bis radikal. Seilbahn inklusive. Punkt. Und in der Stadt? Da mag Schuster gerade das sehr leichte Spezialized Turbo Vado. Ja, Motoren von Brose. Auch ein nettes Thema, da könnten wir nun lange drüber plaudern.

Die Brose-Mittelmotoren mit Aluminiumgehäuse sind beim Fahrrad-Hersteller in jeder Position 360 Grad um das Tretlager einsetzbar.

Aber konkrete Zahlen zum Geschäftlichen will Schuster partout nicht herausrücken, obwohl wir es mit allen Tricks versuchen. Umsatz und Ergebnis der Bike-Motorensparte? „Dazu sagen wir nichts“. Profitabilität? Gequältes Lächeln. „Das überlassen wir mal ihrer Phantasie“. Na toll. Dann gibt es aber doch einen Fingerzeig: „Wir haben im letzten Jahr nicht ohne Grund in eine zweite Fertigungslinie investiert, die Mitarbeiterzahl hat sich verdoppelt“. Das sollte doch ein gewisser Anhaltspunkt für eine ordentliche Gewinnspanne sein. Und er schwärmt weiter von den tollen Marktchancen der E-Bikes. Was er sich denn auch noch entlocken lässt (aber kein Geheimnis ist): Fast eine Dreiviertelmillion E-Bikes sind mit Brose-Antrieben inzwischen weltweit unterwegs.

Großes Thema Vernetzung

Wo denn die technische Entwicklung bei Brose gerade hingehe, wollen wir gern wissen. Offenbar wieder so ein glattes Pflaster. Fehlt nur noch der Spruch, dass die Konkurrenz ja immer mithöre. Schuster gibt aber zu, dass die Individualisierung und Digitalisierung der Bikes mit Sicherheit die großen Themen seien. Ebenso die neuen Software-Entwicklungspakete als Angebot für die Radhersteller („Die können dann unsere Daten in ihre App übernehmen“). Und generell eine stärkere Smartphone-Integration? Schuster nickt. »Das liegt auf der Hand«. Mehr sagt er dazu nicht.

Aber wir haben ja vor ein paar Stunden auf der hübsch und trendig gebauten Brose-Website die aktuellen Stellenanzeigen der Firma gelesen. Und die verraten ungeniert, wohin es in Berlin künftig geht. Gesucht werden zum Beispiel versierte Entwickler für vernetzte Bike-Software und Profis für Android- und iOS-Anwendungen. Sehr interessant, Herr Schuster.

Angebot differenziert sich immer weiter

Wir bohren noch ein bisschen weiter. Klar, auch beim Gewicht und den Abmessungen der Motoren werde bei Brose noch weiter gefeilt, rückt Schuster auf Nachfrage raus. Und wie es mit noch leistungsstärkeren Batterien wäre? „Wir schauen uns da den Markt an und bleiben nicht stehen“, reagiert Schuster vorsichtig. Andererseits, so wirft er ein, wer täglich ohnehin nur zehn Kilometer hin und her pendle, der komme ja jetzt schon mit einer Woche ohne Batterieladen durchs Leben. Und verdreht die Augen. „Immer diese deutsche Reichweitenangst.“

„Gott, früher gab es einen Antrieb für alles“, erinnert er sich. „Jeder hatte da so ein Motörchen“. Aktuell passiere im Markt sehr viel, die Angebote würden sich immer weiter differenzieren. Ein interessanter Trend nach unten seien zum Beispiel urbane, leichten City-Räder mit gerade 30 bis 40 „Newtonmeterchen“, die zum Teil nur noch 14 bis 15 Kilo wiegen würden. Mit Motoren (zum Beispiel Mahles EBM M1-Antrieb) und Akkus, die mehr oder weniger unsichtbar versteckt seien. Könnte auch für Brose ein Thema sein, vermuten wir. Oder am anderen Ende der Skala die extremen High Performance-Bikes (a la TQ-Systems) mit bis zu 120 Nm. Power und Speed a la Motorrad. Schuster schmunzelt, Schuster schweigt.

Rund 70 Spezialisten arbeiten bei Brose im Drei-Schicht-System. Wenn es gut läuft, können locker 900 Motoren pro Tag zusammengesetzt werden. Aus insgesamt 80 Einzelteilen.

Der Technologiewandel bei den Bikes ist jedenfalls in vollem Gange. Schraubenschlüssel und Kettenspanner sind out, Vernetzung und digitale Diagnose nähern sich den Topsystemen der aktuellen Autos. Längst haben die deutschen Zulieferer-Riesen und Mittelständler kapiert, dass sich das einst als kleinteilig und renditeschwach belächelte Drahtesel-Geschäft zum netten Profitbringer entwickelt hat. Neben dem Autozulieferer-Riesen Bosch sind bei E-Bike-Motoren auch Unternehmen wie ZF Sachs, Kolbenspezialist Mahle (Übernahme der spanischen Firma Ebikemotion) oder Marquardt mit von der Partie. Und Brose ist mit „Made in Berlin“ fast überall ganz vorn dabei.

„Sie werden hören, dass Sie nichts hören“

Das Schönste zum Schluss. Am Ende unseres Besuchs besteht Schuster spontan auf einer Probefahrt unsererseits. „Ich möchte, bevor Sie gehen, jetzt mal die Begeisterung in Ihr Gesicht genagelt sehen!“ Oh, ein kurzer Test? Nichts lieber als das. Schnell runter zum überdachten Fahrrad-Parkplatz. Zack, den mattschwarzen Abus-Helm auf den Kopf. Rauf auf das Bike, in diesem Fall ein cooles Lacuba Evo Lite 5f mit Broses Drive T-Motor im schlanken Magnesium-Gehäuse. Flitzer für alle Wege des urbanen Altags. Einstiegspreis gut oberhalb von 4000 Euro.

Okay, schnell ein paar Starts, ein paar Zwischensprints und dann die ganz lange Gerade der Sickingenstraße zweimal hoch und runter. Alles am Display fix durchgeklickt. Ebenso die Unterstützungsstufen von ‚Eco‘ bis ‚Boost‘. Trotz gestrichelter Fahrradspur zwei notwendige Vollbremsungen: ein träumender Fußgänger, ein blöder Transporter-Typ beim spontanen Ausparken. Typisch Berlin. Und noch ein Freilauftest ohne Motoreinsatz und oberhalb von 25 km/h (ja, nix Tretwiderstand). Alles schick und fein.

Sehr sensible, wirklich geschmeidige Reaktionen. Schöner Speed bei 32 Grad im Schatten. Null Geräusche („Sie werden hören, dass sie nix hören“) vom Motor da unten. Müßte man länger fahren. Und tatsächlich grinsen wir beim Ankommen wie ein tumbes Honigkuchenpferd. Schuster nickt zufrieden. Das hat er wohl nicht anders erwartet.