Für viele Windenergieanlagen (WEA) der ersten Stunde wurde in diesem Jahr das Ende der gesicherten Einnahmen eingeläutet. Von dem Auslaufen der EEG-Förderung nach 20 Jahren sind nach Berechnungen des Beratungsunternehmens Deutsche Windguard etwa 6.000 Windkraftanlagen betroffen. Bis zum Jahr 2025 sollen jährlich 1.600 Windmühlen mit einer installierten Leistung von rund 2.500 Megawatt (MW) hinzukommen. Einige werden weiterverkauft und andere über neue Finanzierungsmodelle wie Power Purchase Agreement (PPA) weiterbetrieben. Dieses in Deutschland im Zuge der Post-EEG-Phase entwickelte Modell wird für Betreiber zunehmend zu einer Option, die ansonsten nur noch im Abbau besteht. Denn einfach in der Landschaft stehen bleiben dürfen die Anlagen laut Bundes-Immissionsschutzgesetz nicht.

Damit rückt ein weiteres Problem in den Fokus: wohin mit den Einzelteilen der Windgiganten?

Seit einigen Jahren ist die Gleitsportart nicht nur in Europa populär. Das Paddeln im Stehen auf einem schwimmenden Brett aktiviert die eigene Körperwahrnehmung. Deshalb nutzten es Sportler auch für die Rehabilitation. Foto: Alex Blajan/unsplash

Recycling ist in der Windkraft-Branche eine bisher noch weitgehend ungekannte Größe und so wird aus dem Hoffnungsträger der Energiewende schnell ein Sorgenkind mit meinem eher „schmutzigen“ Fußabdruck. Eher unproblematisch ist die Verwertung von Fundament, Turm, Komponenten des Getriebes und des Generators. Der Turm besteht zum größten Teil aus Beton, das zerkleinert und regional für den Wege- oder Fundamentbau weiterverwendet oder als Rohstoff für Recyclingbetone eingesetzt werden kann. Der meist geringe Anteil von Stahl landet auf dem Sekundärrohstoffmarkt, elektronische Komponenten werden als Ersatzteile vermarktet oder es werden die in der Elektronik vorhandenen Kunststoffe und Metalle wie Gold und Platin herausgelöst und verkauft. Als wirtschaftlich rentabel gilt bisher nur der Weiterverkauf der Metalle. Für Seltene Erden, die in den Generatoren stecken, gibt es noch keine Recyclingverfahren die sich finanziell lohnen.

In Europa müssen in den nächsten fünf Jahren 14.000 Windenergieanlagen außer Betrieb genommen werden. Das Recycling der Rotorblätter ist dabei die größte Herausforderung. Windenergie

In Europa müssen in den nächsten fünf Jahren 14.000 Windenergieanlagen außer Betrieb genommen werden. Das Recycling der Rotorblätter ist dabei die größte Herausforderung. WindenergieKnifflig wird es bei den Rotorblättern, die aus glasfaserverstärkten Kunststoffen (GFK) und zum Teil aus carbonfaserverstärktem Kunststoff (CFK) bestehen. Die Entsorgung auf Mülldeponien ist im Gegensatz zu vielen anderen in Deutschland verboten. Zerkleinert können sie in Zementwerken verbrannt werden. Optimal ist das aber nicht. Zum einen ist dafür ein hoher Energiebedarf notwendig und der Bedarf bei 53 Zementwerke in Deutschland eher begrenzt. Denn die anfallenden Massen sind enorm. Die Deutsche Windguard schätzt, das bei einem Rückbau von einem bis 1,5 Gigawatt pro Jahr etwa 1500 bis 2250 Rotorblätter und damit etwa 20.000 Tonnen zu recycelndes Material anfällt.

Bis zu 150 Kubikmeter Balsaholz stecken im Rotorblatt

Zudem entstehen bei der Verbrennung giftige Gase und es gehen wertvolle Rohstoffe verloren. Dazu zählt auch das Balsaholz, das als Füllstoff dient und viel zu kostbar ist, um nicht wieder sinnvoll genutzt zu werden. „Bis zu 6 Kubikmeter Balsaholz stecken in einem Rotorblatt“, erklärt Christoph Pöhler, der sich am Fraunhofer-Instituts für Holzforschung (Wilhelm-Klauditz-Institut WKI) in Braunschweig mit der Suche nach alternativen Einsatzmöglichkeiten des Tropenholzes beschäftigt. Andere sprechen gar von bis zu 150 Kubikmeter Balsaholz, die in einem Rotorblatt von bis zu 100 Metern Länge stecken.

Balsaholz, das aus dem tropischen Balsabaum (Ochroma pyramidale) gewonnen wird, zeichnet sich im Vergleich zu unseren heimischen Hölzern vor allem durch seine sehr geringe Dichte von ca. 80 – 300 Kilogramm pro Kubikmeter (kg/m³) aus und wird weltweit oft und gerne als Ersatz für Kork verwendet. Da es gleichzeitig auch noch besonders biege- und druckfest ist, ist es auch ein ideales Material für den Leichtbau – etwa von Rotorblättern.

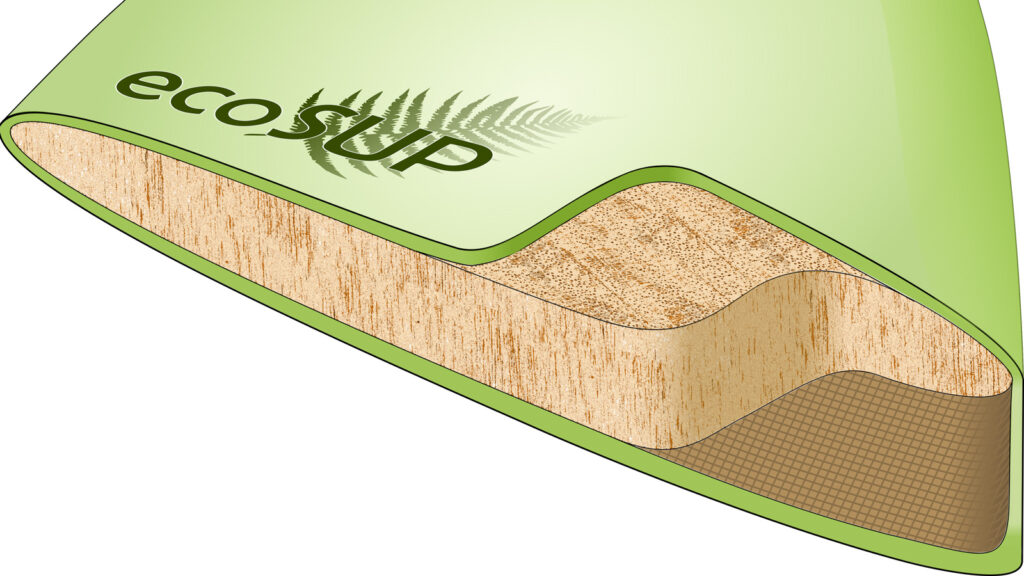

Balsaholz ist nicht nur sehr leicht, sondern auch besonders biege- und druckfest. Der Holzschaum, den die Fraunhofer-Forscher gewinnen wollen, wäre also das perfekte Grundmaterial für den Bau umweltverträglicher SUP-Boards. Grafik: Fraunhofer/WKI

Kultiviert werden kann der begehrte Baum in Europa nicht. Dafür ist es viel zu kalt. Der größte Teil des weltweiten Bedarfs wird mit Bäumen aus Ecuador und Papua Neuguinea gedeckt. Und dort rührt sich gegen die Abholzung der Wälder und den Export des Holzes bereits Widerstand bei den indigenen Völkern.

„Es ergibt also Sinn, den Wertstoff möglichst lange im Kreislauf zu erhalten, um monetäre und ökologische Kosten zu reduzieren“, erklärt der Bauingenieur vom WKI. Zudem sei es im Sinne einer möglichst langen CO2-Bindung sinnvoll, stoffliche Verwertungsmöglichkeiten für das Balsaholz zu finden, anstatt es einfach sinnlos zu verbrennen.

Polyesterharze machen Rotorblätter stabil

Die Materialien des Rotorblattes und damit auch das Balsaholz sind mit Epoxid-oder Polyesterharz extrem fest miteinander verklebt. Das sorgt dafür, dass die Verschalung widerstandsfähig ist und die Rotorblätter Spitzengeschwindigkeiten von über 250 Kilometer pro Stunde aushalten können. Diese Vorteile erweisen sich bei der Entsorgung jedoch als Nachteil. Die verklebten Bestandteile des Materialverbundes für das Recycling wieder voneinander zu trennen, ist schwierig.

Dafür haben der WKI Forscher Peter Meinlschmidt und sein Team nun ein ganz neues Verfahren entwickelt, das inzwischen patentiert wurde. Die zerkleinerten Rotorblätter werden in einer sogenannten Prallmühle in Drehungen versetzt und mit hoher Geschwindigkeit auf Metall geschleudert. „Das Verbundmaterial bricht dann auseinander, weil das Holz zähelastisch ist, während Glasfaser und Harz sehr hart sind“, erklärt der Physiker.

Der Kern der riesigen Rotorblätter dient Balsaholz, das Wissenschaftler des Fraunhofer Instituts für Waldforschung herauslösen, schreddern und anschließend als Holzschaum für den Bau von Surfbrettern nutzen wollen. Foto: Fraunhofer/WKI

Am WKI werden sie unter anderem zu extrem leichten Holzfaser-Dämmstoffmatten verarbeitet. „Bei den Gebäude-Dämmstoffen sind zurzeit etwa zehn Prozent aus nachwachsenden Rohstoffen – da ist noch Luft nach oben“, so Meinlschmidt. „Die Matten sind mit einer Dichte von unter 20 Kilo pro Kubikmeter bisher einzigartig auf dem Markt und bieten eine ähnlich gute Dämmung wie gängige Materialien aus Styropor.“

Holzschäume sollen Kunststoffe ersetzen

Das ist aber nur der erste Ansatz. Pöhler hat eine ganz andere Idee. Er will das recycelte Holz für den Bau eines Stand-up-Paddleboards (SUP) nutzen, das zu 100 Prozent aus nachwachsenden Rohstoffen besteht und besonders langlebig sein soll. Das klingt ein wenig ausgefallen und auf den ersten Blick ziemlich überflüssig. Ist es aber ganz und gar nicht.

Denn bisher werden zur Produktion von Wassersportgeräten wie Surfbretter ganz ähnlich wie bei Rotorblättern erdölbasierte Materialien wie Epoxidharz, Polyesterharz, Polyurethan und expandiertes oder extrudiertes Polystyrol in Kombination mit Glas- und Carbonfasergewebe genutzt. Gelingt es den Wissenschaftlern, dies durch Holzschäume zu ersetzen, die aus dem ehemaligen Tropenholz der Rotorblätter gewonnen wird, könnten damit auch die Tore zu einem Ersatz für andere erdölbasierte Materialien zum Beispiel in der Bauindustrie, im Schiffbau oder auch in der Automobil- und Bahnindustrie geöffnet werden.

Der Plan steht – jetzt muss das ecoSUP nur noch gebaut werden.

Der Bedarf ist gewaltig – an einem Ersatz der Materialien und einem funktionierenden Recycling. Allein in Europa wurden im vergangenen Jahr rund eine Milliarde Tonnen GFK produziert, überwiegend für den Bau-, Infrastruktur- und Transportsektor.

Ganz ähnlich wie bei einem Rotorblatt wird auch das Surfbrett in Sandwichbauweise aufgebaut. Ziel ist, den Korpus aus Basalholz zu erstellen und die Außenhülle aus einem naturfaserverstärktem Biokunststoff auf Basis von in Europa angebauten Flachsfasern und einem biobasierten Polymer.

Ultraleichtes „ecoSUP“

„Im Sinne des Umweltschutzes und der Ressourcenschonung wollen wir Naturfasern und biobasierte Polymere überall dort einsetzen, wo es technisch möglich ist. Vielerorts wird GFK eingesetzt, obwohl ein biobasiertes Pendant das gleiche leisten könnte, so Pöhler, der selber begeisterter Stand-up-Paddler ist und die Idee zu dem „ecoSUP“ hatte. Um die Konkurrenzfähigkeit gegenüber herkömmlichen Leichtbaumaterialien sicherzustellen, soll der neue Bio-Hybridwerkstoff nicht nur ökologischer sein, sondern durch seine hohe spezifische Festigkeit auch technische Vorteile für Leichtbauanwendungen bieten.

Dass ausgerechnet ein Stand-up-Paddleboard als Demonstrationsobjekt und Ideenvermittler ausgewählt wurde, hat einen guten Grund: Es muss hohe Anforderungen in Bezug auf Festigkeit in Kombination mit Feuchtigkeit sowie dem Einfluss von Salzwasser und UV erfüllen. Schaffen es die Wissenschaftler, ein 100-Prozent biobasierte Stand-up-Paddle herzustellen, wäre dies wie eine Art Härtetest.

Wassertaufe Ende 2022

Um die Konkurrenzfähigkeit gegenüber herkömmlichen Leichtbaumaterialien sicherzustellen, soll der neue Bio-Hybridwerkstoff am Ende seines eigenen Lebenszyklus‘ obendrein leicht recycelbar oder biologisch abbaubar sein. Keine leichte Aufgabe: „Daher sind wir bei der Auswahl des Harzes sehr limitiert“, erklärt der Bauingenieur, der zusammen mit Chemikern vom WKI aktuell nach einer eigenen Formulierung für ein 100-Prozent-biobasierten und haltbaren Biopolymer auf Itaconsäurebasis sucht.

Die Zeit drängt: Ende 2022 soll ein erster Demonstrator des Öko-Boards auf dem Wasser präsentiert werden.