Autofahren mit einem guten Gewissen? Umweltfreundlich und CO2-neutral? Wer sein E-Auto an der eigenen PV-Anlage lädt oder Ökostrom tankt, kennt vielleicht das Gefühl. Doch selbst der sauberste Strom kann nicht verhindern, dass ein Auto für schädliches Kohlenstoffdioxid verantwortlich ist – bei seiner Produktion.

Um das Blech elegant zu biegen, den Lack aufzutragen oder die Akkus zu bauen, benötigt ein Fahrzeug sehr viel Energie. Bis zu 16 Megawatt (MWh) Strom oder etwa 60 Gigajoule (GJ) Energie verbraucht ein Mittelklasseautos bei der Produktion. Bei einem Mittelklasseauto mit Verbrennungsmotor liegt der CO2-Ausstoß in der Produktion bei rund sieben Tonnen, bei einem reinen Elektrofahrzeug bei rund 12 Tonnen. Ein Grund für den schweren CO2-Rucksack der Stromer ist die aufwendige Herstellung ihrer Akkus.

BMW will bis 2050 klimaneutral werden

Kann es daher überhaupt eine CO2-neutrale Produktion geben? Es muss gehen: Mit dem Green Deal wollen die EU-Mitgliedstaaten CO2-neutral werden – allerdings erst 2050. Bis dahin ist es noch ein langer Weg, aber viele Unternehmen stellen jetzt die Weichen, um das Ziel möglichst vorher zu erreichen. Mercedes-Benz plant bis 2039, seine gesamte Neuwagenflotte über alle Wertschöpfungsstufen und den gesamten Lebenszyklus hinweg bilanziell CO2-neutral zu gestalten, Volkswagen und BMW bis 2050 und der Stellantis-Konzern mit seinen Marken Opel, Peugeot, Fiat und Chrysler sogar schon bis 2038.

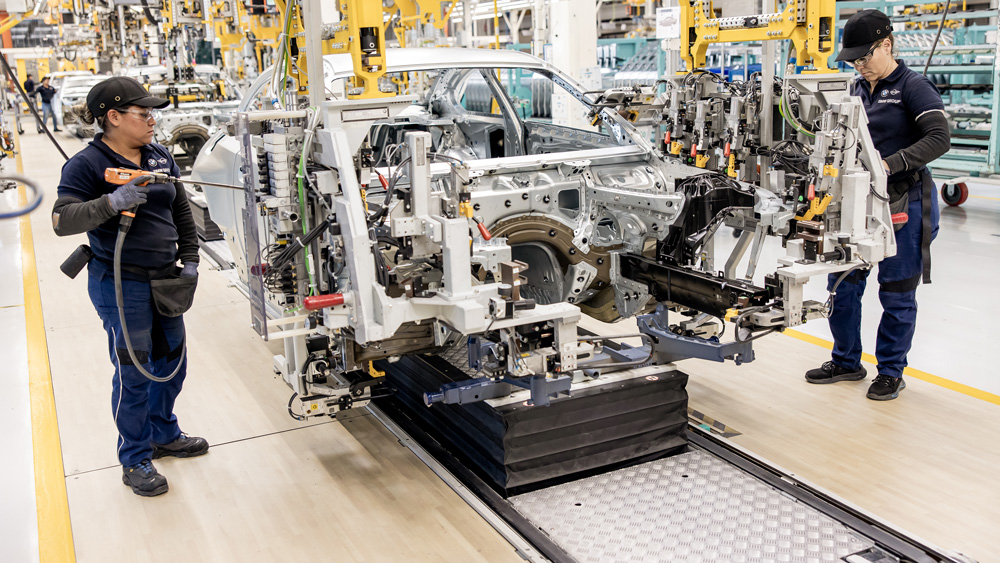

Wie das möglich sein könnte, zeigt unter anderem BMW. Seit 2019 produziert BMW in San Luis Potosi in Mexico Modelle der 3er- und 2er-Baureihe sowie den M2. Rund 3.700 Mitarbeiter bauen hier die drei Modelle für etwa 80 verschiedene Länder- im Durchschnitt 450 Autos täglich. Ab 2027 sollen in Mexico zudem Modelle der „Neuen Klasse“ von den Bändern rollen, einer neuen elektrischen Fahrzeuggeneration.

Autoproduktion mit Sonnenkraft

Vier Säulen haben die Nachhaltigkeitsexperten definiert und bei der Planung der Anlage bedacht, um möglichst viele Ressourcen zu sparen: Energieeffizienz, saubere Energiequellen, Wassereffizienz und Müllvermeidung. Der gesamte Abfall wird sortiert, wiederverwendet oder recycelt, wie Kartonage, Holz, Kunststoff und Metall.

Energiequelle Nummer eins in Mexiko ist die Sonne. 17.000 Solarpaneles der insgesamt 71.000 m2 großen PV-Anlage produzieren bis zu fünf Megawatt Strom am Tag. Pro Fahrzeug benötigt ein Auto übrigens durchschnittlich etwa 1,5 Megawatt Energie. Die Sonnenenergie wird zu 100 Prozent im Werk verbraucht und nicht ins öffentliche Netz eingespeist. Das deckt bis zu 13 Prozent des täglich benötigten Strombedarfs. Die restlichen 87 Prozent der benötigten Solarenergie stammen noch von einer externen PV-Anlage. Ab 2025 wird die Leistung der BMW-eigenen Solarpanels deshalb auf zehn Megawatt verdoppelt. Das Erdgas, das derzeit noch zum Heizen der Gebäude benötigt wird, soll ab 2026 durch Biomethan ersetzt werden, ab 2030 für die gesamte Lieferkette. Denn alleine für dem Werk in Mexiko arbeiten rund 250 Zulieferer zu.

In einem Kontrollraum des BMW-Werks kontrollieren Mitarbeiter den Verbrauch von Strom, Wasser und Erdgas in Echtzeit.

In einem Energie-Kontrollraum überwachen Mitarbeiter den Verbrauch von Strom, Wasser und Gas des gesamten Werkes in Echtzeit. Sie können Trends identifizieren und den Energiefluss lenken und damit den Verbrauch senken. Auch die Einspeisung der PV-Anlage lässt sich dort kontrollieren. Am meisten Energie verschlingt übrigens die Lackiererei, gefolgt vom Karosseriewerk.

Wasser wird in eigener Kläranlage aufbereitet

Der höchste Energieverbrauch einer Autoproduktion entsteht in der Lackiererei. Um den zu minimieren, nutzt ein System Restwärme der Lackierkammer, um andere Bereiche zu heizen. Neben Strom werden aber auch Unmengen an Wasser benötigt. Damit dieses nicht nach dem Lackieren in der Kanalisation verschwindet, bereitet eine eigene Kläranlage mit Nano-Filtration auf dem Werksgelände etwa 70 Prozent des Wassers der Lackiererei auf und führt es wieder der Produktion zu. Das Wasser wird zuerst chemisch und anschließend mit einem eigens entwickelten „Bioreaktor“ organisch gereinigt. Das Wasser ist zwar nicht trinkbar, lässt sich aber für den Lackierprozess und unter anderem für die Spülung der WC-Anlagen zweitverwenden. So reduziert BMW den Wasserverbrauch auf 1,52 Kubikmeter pro Auto – 2020 lag der noch bei rund 2,5 Kubikmeter.

Große Potenziale in der Logistik

Kein Auto entsteht vollständig in nur einem Werk. Etwa 36 Millionen Teile werden alleine bei BMW pro Tag verschickt. Innerhalb der BMW-Lieferkette vom Rohmaterial bis zum Transport wurden 2021 noch rund 19 Millionen Tonnen CO2 ausgestoßen. Davon fielen damals 89,05 Prozent auf Material und Produktion der Zulieferer, vier Prozent auf den Transport der Teile und Komponenten ins Werk – und 5,2 Prozent auf den Transport aus dem Werk heraus zu Autohändlern und Kunden. Nur 1,75 Prozent der CO2-Emissionen entfielen auf den Einsatz (wiederverwertbares) Verpackungsmaterial. Das klingt nach wenig – macht aber in Summe 332.000 Tonnen CO2 im Jahr aus. Und die Menge soll daher auch weiter reduziert werden. Um den Materialverbrauch beim Transport möglichst gering zu halten, benutzen Hersteller daher verschiedene Merhweg-Container, möglichst ressourcenschonendes Material und neue Maße.

Eine Kläranlage auf dem Werksgelände bereitet mit Nano-Filtration etwa 70 Prozent des in der Lackiererei verwendeten Wassers auf und führt es wieder der Produktion zu.

Alle Kunststoffbehälter bestehen daher im Durchschnitt zu 50 Prozent aus Recyclat. Kunststoffboxen sind auf eine Lebensdauer von sieben Jahre ausgelegt und kommen auf rund 80 Umläufe pro Jahr. Im Vergleich zu Stahlboxen sind sie leichter und leichter wiederverwertbar. Bis zu 40 Prozent CO2 soll künftig pro Lebenszyklus eingespart werden.

Neue Verpackungsgrößen und Materialien

Für die internationale Verschiffung nutzen die Hersteller oftmals leichte Einwegverpackungen, die allerdings auch wasserabweisend und leicht recyclebar sein müssen. Künftig sollen Materialen auf Pilz-Basis, aus Holz oder Bio-Polymeren eingesetzt werden, um die Recycle-Fähigkeit zu erhöhen und den CO2-Ausstoß weiter zu reduzieren.

Neben dem Material lassen sich aber auch die Maße verbessern: Euro-Paletten passen zwar perfekt in europäische Anhänger, nicht jedoch in internationale 40-Fuß-Seecontainer. Daher hat sich BMW ein neues Format überlegt: Statt auf die Maße 1200x800x990 Millimeter setzt BMW auf 1190x760x840 Millimeter. Damit lassen sich drei Paletten nebeneinander und drei übereinander in einen 40-Fuß-Seecontainer stapeln. In Summe also 90 statt 48 Paletten. Und statt 45,62 Kubikmeter füllen nun Paletten mit einem Volumen von 68,37 Kubikmeter die Container. Bei etwa 90.000 Containern pro Jahr spart das 30 Prozent Platz. Ideal als Behälter auf der Palette: eine spezielle leichte Pappe, die wiederverwendet werden kann.

Bisher liegt der CO2-Verbrauch bei einem produzierten Fahrzeug von BMW in Mexiko bei 0,08 Tonnen, der Energieverbrauch bei 1,12 MWh und 1,52 Kubikmeter Wasser. Das sind gute Werte – die aber noch nicht gut genug sind: Wer CO2-neutral sein möchte, darf überhaupt kein Kohlenstoffdioxid mehr ausstoßen.

Anstrengungen treiben die Fahrzeugpreise

Die Bemühungen für Umwelt und Klima werden sich allerdings auch in den Fahrzeugpreisen niederschlagen. Schon ab 2025 müssen Autohersteller, die mit ihrer Flotte die EU-Zielvorgabe von 95 Gramm CO2 pro Kilometer reißen, Strafe zahlen. Ein Gramm zu viel CO2 kostet dann 95 Euro – pro Fahrzeug. Nicht auszuschließen, dass ähnliche Vorgaben in Zukunft auch auf die Fahrzeugproduktion erweitert werden – und die Fahrzeugpreise dann weiter nach oben treiben. Wie sich das auf das Kaufverhalten auswirkt, bleibt abzuwarten.

Für eine internationale Studie zur Kundenwahrnehmung von Nachhaltigkeitsinitiativen der Autoindustrie befragte Berylls Strategy Advisors über 3000 Menschen. 75 Prozent davon gaben an, dass eine nachhaltige Fahrzeugproduktion ein „ziemliches“ oder „äußert relevantes Kaufkriterien“ sei. Ein gutes Umweltgewissen sollte ihnen also ein paar Euro wert sein, oder?