Für Porsche-Fans der alten Schule ist ein wassergekühlter Sechszylinder-Boxermotor nur die zweitbeste Lösung – ihr Klassiker wird idealerweise allein von der Fahrluft gekühlt. Im Zeitalter der Elektromobilität sind flüssigkeitsgekühlte Systeme jedoch deutlich im Vorteil. Das gilt sowohl für die Elektromotoren als auch bei den Batteriezellen. Die Motoren haben dank der aktiven Kühlung einen besseren Wirkungsgrad, sie arbeiten leiser und können höhere Leistungen abgeben.

Bei den Lithium-Ionen-Akkus wirkt sich die Flüssigkeitskühlung vor allem auf die Alterung aus, wie eine jüngst veröffentlichte Studie belegt, an der unter anderem Forscher der Rheinisch-Westfälischen Technischen Universität (RWTH) Aachen, vom Forschungszentrum Jülich und des Helmholtz-Instituts Münster beteiligt waren. Die Energiespeicher fühlen sich bekanntlich in Temperaturbereichen zwischen 15 und 35 Grad am wohlsten. Bei Temperaturen über 35 Grad Celsius werden die Alterungsprozesse stark beschleunigt, was zu Energie- (Kapazität) und Leistungsverlusten führt, die sich negativ auf die Lebensdauer des Akkus auswirken.

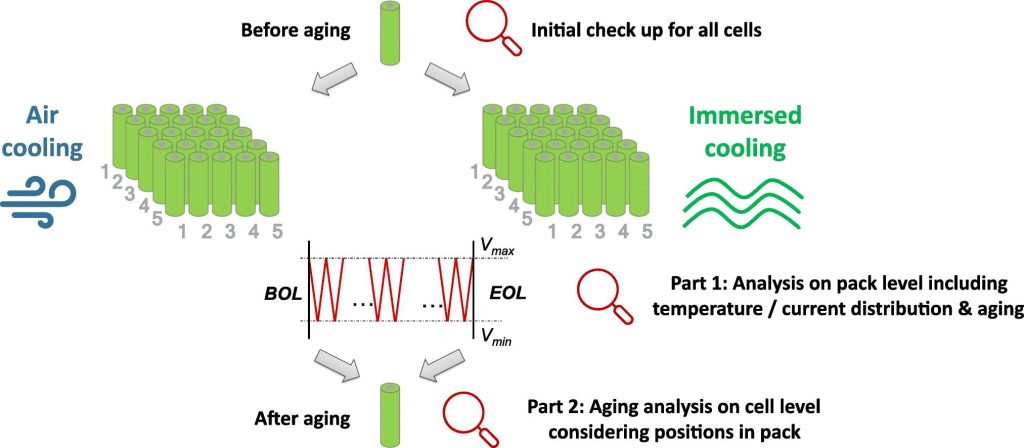

Für eine Studie setzten Forscher der RWTH zwei Akkupakete mit Rundzellen des Typs 18650 unterschiedlichen Kühlsystemen aus und ermittelten, wie sich die Aufnahmefähigkeit und Alterung der Batteriezellen unter Volllast entwickelten. Grafik: RWTH

Um zu testen, welches Kühlsystem sich am besten für Elektroautos eignet, unterzogen die Wissenschaftler zwei identische Akkupacks mit jeweils 25 Zellen des zylindrischen 18650 Typs – wie er auch in Fahrzeugen von Tesla zum Einsatz kommt – über mehrere Monate hinweg einem ausgiebigen Zyklentest. Das eine Paket wurde allein über Ventilatoren gekühlt, das andere Paket mit einem Wärmeleitmittel namens Novec von 3M umspült. Wie sich zeigte, blieb die Temperatur in den Zellen des Akkus bei dieser Lösung selbst nach 600 Volllast-Zyklen weitgehend konstant. Und die Temperaturunterschiede zwischen den Zellen betrugen maximal 1,5 Grad – selbst bei Außentemperaturen von bis zu 35 Grad. Bei der luftgekühlten Variante hingegen lagen die Temperaturen zwischen den Akku-Zellen bis zu 15 Grad auseinander, weil der Fahrtwind nicht alle Zellen gleichermaßen umströmt.

Das hatte dramatische Auswirkungen auf die Alterung oder Degradation der Zellen. So hatten das allein luftgekühlte Paket nach 600 Volllastzyklen bereits 3,3 Prozent seiner Speicherkapazität verloren, nach etwas mehr als 1000 Zyklen war die Speicherfähigkeit auf 75 Prozent der Ausgangskapazität gesunken. Bei dem flüssigkeitsgekühlten Akku war der Stand erst nach 1332 Volllastzyklen erreicht.

Zell-Alterung in der Grenzphase

Auch am Karlsruher Institut für Technologie (KIT) hat sich ein Team mit der Lebensdauer von Lithium-Ionen-Akkus beschäftigt. Im Blick hatten sie hier die sogenannte Feststoff-Elektrolyt-Grenzphase. Diese Passivierungsschicht ist entscheidend für den zuverlässigen Betrieb der Speicher. Sie entsteht beim ersten Laden der Batterien. Der Elektrolyt wird dabei laut Angaben des KIT in der unmittelbaren Nähe der Oberfläche zersetzt. Bisher war laut Forschenden unklar, wie die Bestandteile des Elektrolyten eine bis zu 100 Nanometer dicke und stabile Schicht an der Oberfläche der Elektroden bilden können, wenn die Zersetzungsreaktion nur innerhalb weniger Nanometer von der Oberfläche möglich ist.

Genauere Hintergründe sind wichtig, da die Passivierungsschicht für Leistungsfähigkeit und Haltbarkeit von Lithium-Ionen-Akkus von Bedeutung ist. Sollte die Schicht durch Beanspruchung im Lade- und Entladezyklus aufbrechen, zersetzt sich der Elektrolyt weiter, was zur Folge hat, dass die Kapazität der Batteriezellen deutlich abnimmt.

Elektrolyt „frisst“ Elektroden an

Forscher in aller Welt wollen schon lange mit genauerem Wissen über Wachstum und Zusammensetzung der Feststoff-Elektrolyt-Grenzphase (solid electrolyte interphase – SEI) die Eigenschaften von Akkuzellen gezielt verbessern. Dem Team am Institut für Nanotechnologie (INT) des KIT ist hier nun ein Fortschritt gelungen. Sie haben im Rahmen der europäischen Forschungsinitiative „Battery 2030+“ die Bildung der Feststoff-Elektrolyt-Grenzphase charakterisiert. „Damit haben wir eines der großen Rätsel der wichtigsten Schnittstelle in Flüssigelektrolyt-Batterien gelöst – auch in Lithium-Ionen-Batterien, wie wir alle sie täglich nutzen“, erklärt Wolfgang Wenzel, Leiter der Forschungsgruppe „Multiscale Materials Modelling and Virtual Design“ am INT.

Für ihre Arbeit haben die Forschenden 50 000 Simulationen durchgeführt, die verschiedene Reaktionsbedingungen darstellten. Sie stellten fest, dass sich Vorläufer der Feststoff-Elektrolyt-Grenzphase direkt an der Oberfläche bilden. Anschließend wachsen diese Keime so schnell, dass sich eine poröse Schicht bildet, welche schließlich die Elektrodenoberfläche bedeckt, heißt es in einer Mitteilung.

„Wir haben diejenigen Reaktionsparameter identifiziert, die die Dicke der Passivierungsschicht bestimmen“, erklärt Saibal Jana, Mitarbeiter des INT und Co-Autor der Studie. Dies werde es künftig ermöglichen, Elektrolyte und geeignete Zusatzstoffe zu entwickeln, um die Eigenschaften der SEI zu steuern und damit die Leistungsfähigkeit und Lebensdauer der Batterienzellen zu verbessern.