Beste Beispiel ist der neue Audi Q6 e-tron. Der 4,77 Meter lange Elektro-SUV hat an der Hinterachse eine sogenannte „permanentmagneterregte Synchronmaschine (PSM)“ verbaut, während an der Vorderachse eine „Asynchronmaschine“ (ASM) für Vortrieb sorgt. Der Asynchronmotor ist ein Elektromodul, bei dem das Drehfeld des Rotors dem das sogenannten Stators folgt. Durch die Rotation entsteht eine Wechselwirkung zwischen beiden Drehfeldern und es entsteht ein Drehmoment, dass zum Antrieb genutzt werden kann. Im Gegensatz dazu bringt der Läufer bei einer permanentmagneterregten Synchronmaschine die Magnete in Erregung und sorgt so für die elektrische Antriebsenergie.

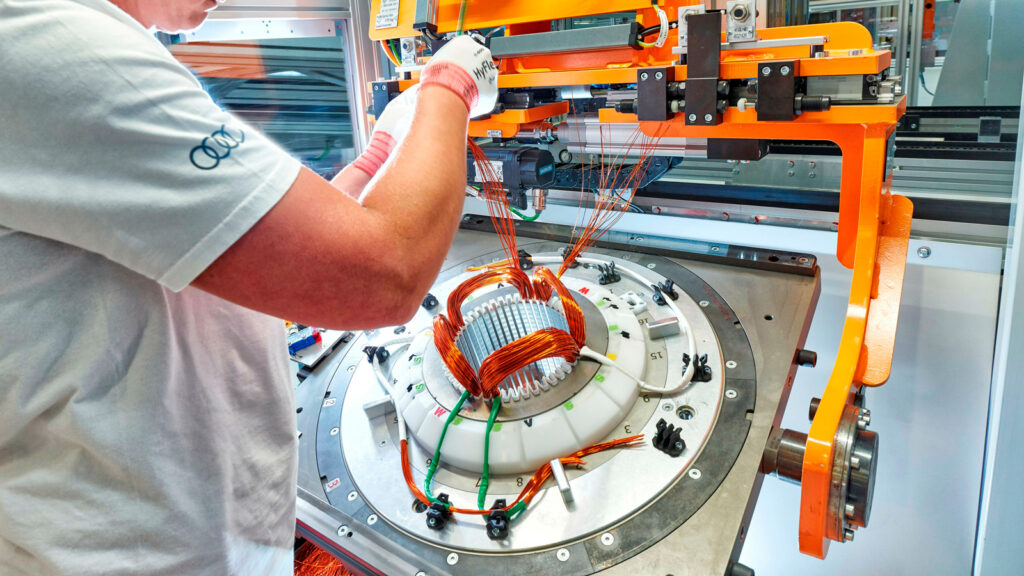

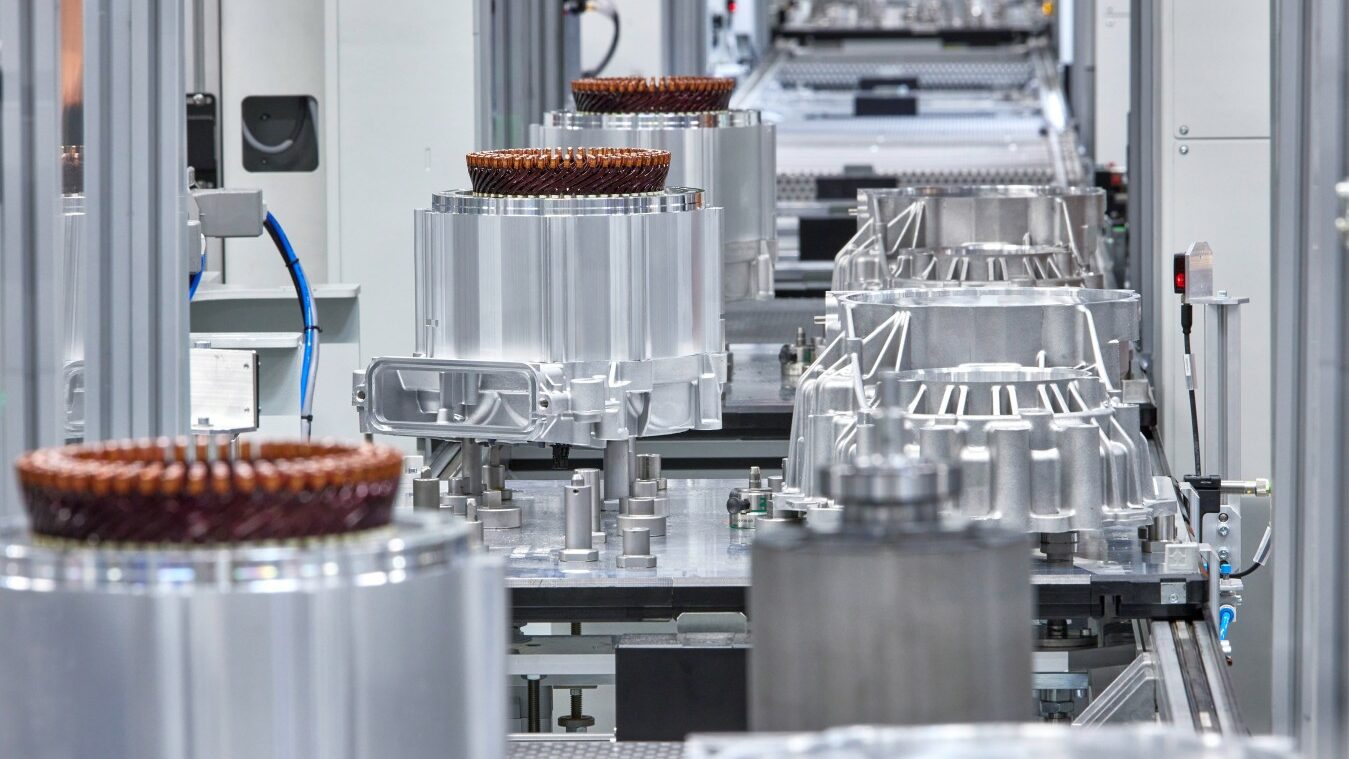

„Bei der PPE sind allein 15 automatische Biegeautomaten für die dreidimensionale Hairpin-Wicklung und das anschließende Laserschweißen der Enden in zwei weiteren Anlagen im Einsatz. Pro Stator werden 140 Meter Kupferdraht verarbeitet. 235 Laserschweißvorgänge sind nötig“, erläutert Csaba Imre Benke, Leiter Produktsegment E-Antriebe im Audi-Werk Győr. „Da es grundsätzlich bei E-Antrieben im Vergleich zu Verbrennern weniger Verschraubungen gibt, aber mehr Pressumfänge, lassen sich mehr Roboter einsetzen.“

Bis zu 2.000 elektrische Motoren für die Premium Platform Electric (PPE) werden im Audi-Werk im ungarischen Györ im Dreischichtbetrieb montiert. Zum Einsatz kommen sie unter anderem im neuen Audi Q6 e-tron. foto: Audi

Viele der Elektroautos sind Allradler oder zumindest mit einer Allradoption zu bekommen. Fahrdynamisch ist es deutlich sinnvoller, dass der Elektromotor an der Hinterachse die Hauptarbeit des Vortriebs übernimmt. So ist es gerade bei leistungsstärkeren Modellen wie eben auch dem neuen Audi Q6 e-tron. Der Heckmotor erledigt die Hauptarbeit und bringt einen Großteil der Systemleistung auf die Räder.

Hohe Wirkungsgrade von bis zu 98 Prozent

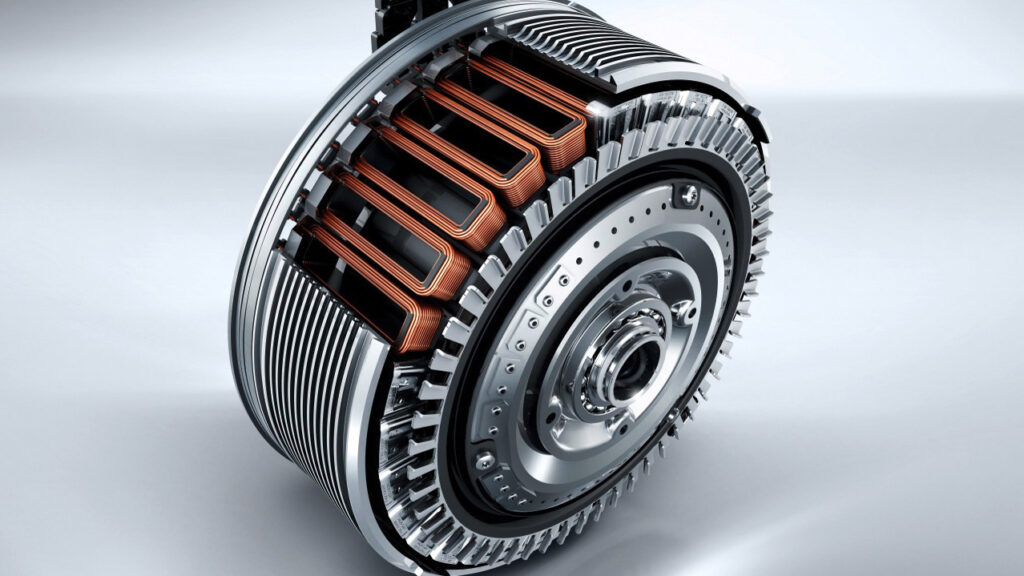

Trotzdem ist er bei einem Durchmesser von 21 Zentimetern gerade einmal 20 Zentimeter lang. Der vordere Asynchronmotor mit etwas geringerer Leistung ist nur zehn Zentimeter lang. Die große Stärke des achsparallel eingebauten PSM-Motors ist seine Effizienz: Der Wirkungsgrad beträgt in den allermeisten Fahrsituationen deutlich über 90 Prozent, in der Spitze von 98 Prozent. Ein weiterer Vorteil: Wird beispielsweise bergab oder im Schubbetrieb keine Leistung benötigt, dreht der Elektromotor an der Vorderachse ohne nennenswerte Schleppverluste nebst entsprechender Reibung mit.

Insgesamt generieren die Effizienzmaßnahmen rund um die neuen (bei Bosch gefertigten) Maschinen für Modelle wie den Audi Q6 e-tron oder den technisch eng verwandten, neuen Porsche Macan auf der neu entwickelten PPE-Plattform im Vergleich zur Vorgängergeneration an Elektromotoren rund 40 Kilometer mehr Reichweite. Gleichzeitig benötigen sie 30 Prozent weniger Bauraum als beispielsweise die im Audi Q8 e-tron, während das Gewicht um ein Fünftel reduziert werden konnte.

Asynchronmaschine ohne Magneten

Die beiden vergleichsweise kleinen Elektromodule beschleunigen den Audi Q6 e-tron aus dem Stand in unter sechs Sekunden auf Tempo 100. Noch sportlicher geht es im Audi S Q6 e-tron, dessen Axial- und Synchronmotor gemeinsam 360 kW oder 490 PS leisten und die das Elektroauto auf eine Spitzengeschwindigkeit von bis zu 230 km/h beschleunigen. Noch schneller geht es per Boost-Befehl: Kurzzeitig können so bis zu 380 kW abgerufen werden.

Der Permanentmagnet-Synchronmotor von Bosch für Elektroautos mit 800-Volt-Bordnetz verfügt über eine „iPIN“-Wicklung, mit der sich Effizienz, Kompaktheit und Automatisierungsgrad bei der Fertigung, aber auch der Wirkungsgrad verbessern lässt. Zum Einsatz kommt die E-Maschine unter anderem im neuen Porsche Macan. Foto: Bosch

Während der Aktivierung der Launch Control kommt an der Vorderachse eine Asynchronmaschine zum Einsatz, die mit eigener Leistungselektronik und einem achsparallelen, zweistufigen Einganggetriebe ausgestattet ist. In diesem Elektromotor befinden sich keine Magnete und somit auch keine seltenen Erden, da das nötige Magnetfeld allein durch Induktion erzeugt wird.

800-Volt-Technik spart Gewicht

An der Hinterachse verfügen viele Elektroautos über eine permanentmagneterregte Synchronmaschine, die ebenfalls an ein zweistufiges Einganggetriebe in achsparalleler Bauweise gekoppelt ist. Das 800-Volt-Bordnetz im Audi Q6 e-tron sorgt nicht nur für eine hohe Ladeleistung und damit kurze Ladezeiten. Bei gleicher Stromstärke kann mit der zweifachen Spannung von 800 Volt nun doppelt so viel Leistung übertragen werden. Das ermöglicht dünnere Leitungen, spart Bauraum, Gewicht und auch den Rohstoff Kupfer.

Die permanenterregte Synchronmaschine für die akutellen Plug-in Hybride von Mercedes-Benz ist so kompakt, dass sie im Gehäuse eines Neungang-Automatikgetriebes problemlos untergebracht werden kann. Bild: Mercedes-Benz

Etwas anders sieht der Aufbau beim aktuell stärksten Elektromodell aus dem Hause Mercedes aus. An Vorder- und Hinterachse des Mercedes EQS 680 SUV sitzen zwei permanenterregte Synchronmaschinen mit zusammen 484 kW (658 PS) Antriebsleistung und 950 Newtonmeter Drehmoment. Und auch beim Mercedes AMG E53 4matic, einem leistungsstarken Plug-in-Hybriden, arbeitet dem Sechszylinder-Reihenmotor eine permanenterregte Synchronmaschine zu. Der 100 kW starke Elektromotor ist hier so klein, dass er problemlos im Gehäuse der Neungang-Automatik verbaut werden kann. Die hohe Leistungsdichte des Hybridtriebkopfs wird durch die permanenterregte Innenläufer-Synchrontechnologie erreicht. Das maximale Drehmoment des Elektromoduls von 480 Nm steht dadurch ab der ersten Umdrehung bereit.

E-Motoren mit hoher Leistungsdichte

Der elektrische Topmodell von BMW, der i7 M70 xDrive, verfügt über eine integrierte Antriebseinheiten an der Vorder- und an der Hinterachse, bei denen Elektromotor, Leistungselektronik und Getriebe kompakt in einem gemeinsamen Gehäuse zusammengeführt sind. Die beiden Motoren arbeiten nach dem Prinzip einer stromerregten Synchronmaschine. Dank dieser Konstruktionsweise kann bei der Herstellung des Rotors vollständig auf die für magnetische Komponenten erforderlichen Rohstoffe aus dem Bereich der Metalle der seltenen Erden verzichtet werden.

Die Antriebseinheit an der Hinterachse des BMW i7 wird sechsphasig betrieben und verfügt über einen Doppelinverter. Dadurch lässt sich eine besonders signifikant gesteigerte Spitzenleistung erzielen, die bis in hohe Geschwindigkeitsbereich zur Verfügung steht. Mit einer Leistungsdichte von 2,41 kW/kg wird der Wert des Motors, der die Hinterachse des BMW i7 xDrive60 antreibt, um 25,5 Prozent übertroffen.

Das vollständig neu entwickelte, 210 kW starke Antriebsaggregat APP550 für die Hinterachse ermöglicht den ID. Modellen von Volkswagen eine höhere Performance bei gleichzeitig verbesserter Effizienz. Grafik: Volkswagen

Auch Volkswagen ist besonders stolz auf den neuen Hinterachsantrieb des ID.7. Der besonders effizienter Antrieb besteht aus einer dreiphasige Permanentmagnet-Synchronmaschine der Baureihe APP550 mit einer Spitzenleistung von 210 kW und 545 Nm Drehmoment, einem zweistufigen Einfang-Getriebe und dem nötigen Pulswechselrichter für Leistungs- und Steuerelektronik. In der rund 100 Kilogramm schweren Synchronmaschine arbeitet ein Rotor mit stärkeren und thermisch besonders belastbaren Permanentmagneten, ein Stator mit großer Windungszahl bei maximalem Drahtquerschnitt, ein Wasserkühlmantel für die Statoraußenseite sowie eine kombinierte Öl- und Wasserkühlung für eine höhere thermische Stabilität.

Der neue, in Kassel produzierte Motor zeigt: Bei der Entwicklung und Optimierung des Elektroantriebs sind noch große Potenziale zu heben: Das E-Auto der Neuzeit hat gerade erst Fahrt aufgenommen.