Brennstoffzellen gehören zu den wichtigsten Bausteinen der Energiewende. Sie finden vielfältige Verwendung, überwiegend als netzunabhängige Stromversorger von Gebäuden, aber auch als Antrieb in einer steigenden Zahl von Fahrzeugen aller Art. Aber sie kosten immer noch zu viel, was ihre Verbreitung erschwert. Manche Experten vertreten deshalb die Meinung, im Automobilbau der Zug sei für die Brennstoffzelle bereits abgefahren.

Forscher aus Chemnitz wollen das ändern. Am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) arbeiten sie daran, die bislang aufwendigen und durchaus teuren Herstellungsprozesse schneller und preiswerter zu machen. Jüngst stellten sie die ersten Prototyp-Zellen vor, die nach verbesserten Verfahren hergestellt wurden. Zudem bauen sie in Chemnitz eine Modellfabrik auf, in der diese optimierten Verfahren praxisreif gemacht werden sollen.

Wie eine Brennstoffzelle Strom liefert

Brennstoffzellen bestehen aus zwei Elektroden und einem Elektrolyten, der beide voneinander trennt. Energie entsteht, indem ein ständig zugeführter Brennstoff mit einem Oxidationsmittel reagiert. Als Brennstoff dient meistens Wasserstoff, als Oxidationsmittel meist Sauerstoff aus der Luft. Durch die chemische Reaktion zwischen beiden entstehen Wasser, Strom und Wärme. Bipolarplatten bestehen entweder aus Metall oder aus einem Verbund von Kunstoffen und Metallfolien. Die einzelnen Zellen werden in so genannten Stacks oder Stapeln zu größeren Energieerzeugern zusammengefasst.

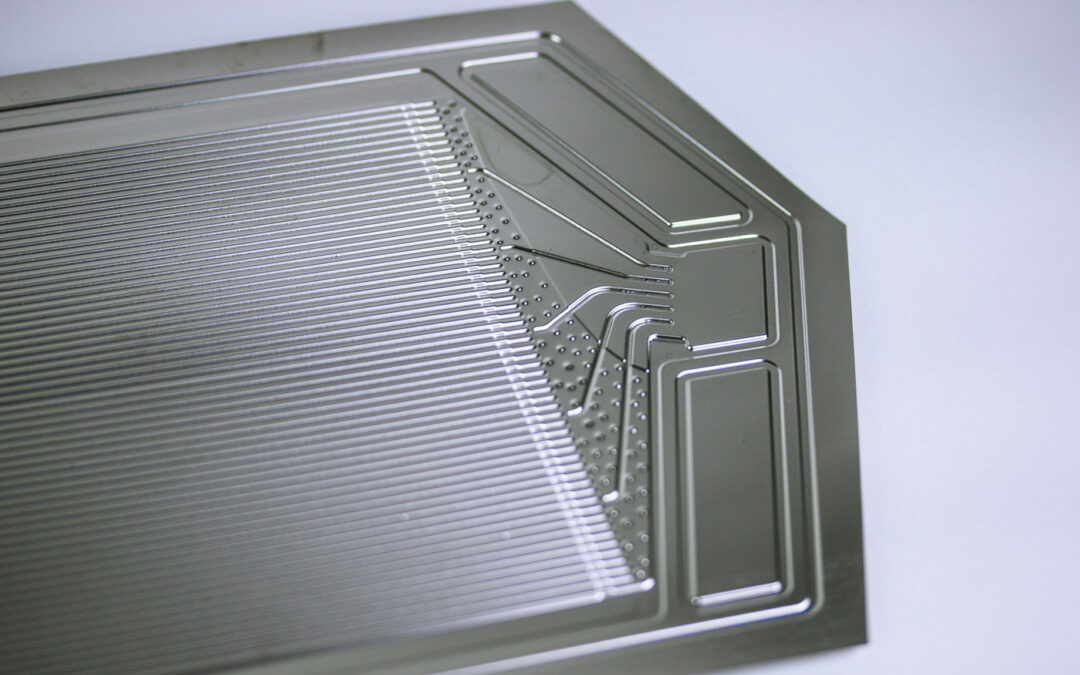

Vorbereitung des Werkzeugs für den Einsatz bei der Bipolarplatten-Fertigung. Foto: Fraunhofer IWU

Bislang werden Brennstoffzellen halbautomatisch hergestellt. Das macht die Brennstoffzellen immer noch zu teuer für den breiten Einsatz in Gebäuden oder Fahrzeugen. Genau das wollen die IWU-Forscher mit optimierten Produktionsverfahren ändern. Ziel ist die durchgehend automatisierte Produktion von hohen Stückzahlen.

Hydroforming: Geringe Auflagen und Kosten

Zur Zeit produziert die Industrie Bipolarplatten für Brennstoffzellen in drei Verfahren: Hydroforming , Prägen und Walzen. Beim Hydroforming oder der Hochdruck-Blechumformung nutzt man hohen Wasserdruck, um zwischen 0, 05 und 0, 1 Millimeter dicke Bleche in die Form einer Bipolarplatte zu bringen. Die Bleche werden ins Werkzeug eingebracht. Das besteht aus der Form selbst und einem druckdichten Behälter, in den dann Wasser einströmt und unter Druck gesetzt wird.

„Hydroforming hat insbesondere Vorteile bei den Werkzeugkosten, da diese geringer sind“, sagt Sören Scheffler, Ingenieur am IWU, der in der Gruppe Wasserstoff arbeitet. „Es wird meist nur eine Werkzeughälfte oder Matrize gefertigt, in die Wasser die Platinen hineindrückt.“ Nachteilig ist die lange Zykluszeit, denn der nötige Wasserdruck muss jedes Mal neu durch Kompressoren aufgebaut werden. Daher sind zur Zeit nur kleine Stückzahlen machbar „Im Moment suchen wir aber nach einem Weg, um es großserienfähig zu machen“, so Scheffler.

Prägen und Walzen: Großer Aufwand, hohe Stückzahlen

Beim Prägen wird ein Metallstück zwischen zwei Werkzeughälften geschoben. Hier sind die Werkzeugkosten höher, weil das Werkzeug selbst erst einmal hergestellt werden muss. Prägen ist zur Zeit das gebräuchlichste Verfahren für hohe Stückzahlen. Man kann Bipolarplatten auch aus Verbundstoffen prägen, muss dann allerdings das Heißpräge-Verfahren verwenden, weil diese bei normalen Temperaturen brechen würden. Auch lassen sich viele metallische Werkstoffe bei höheren Temperaturen besser formen.

Walzen eignet sich eher für mittlere Produktionszahlen. Im Prinzip läuft dabei ein Blechstreifen zwischen zwei Walzen hindurch. Aber die Vorbereitung der Produktion erfordert einigen Aufwand. Die Walzen müssen eigens produziert und genau aufeinander eingestellt werden. Dadurch kann es einige Wochen dauern, bevor die Herstellung beginnt.

Für jede Anwendung das beste Verfahren

Stefan Polster, Leiter der Forschungsgruppe für Blechumformung, erläutert: „Unser Ziel sind höchste Produktionsraten, aber nicht jedes Verfahren ist für jede Art von Bipolarplatte geeignet. Das hängt vom Anwendungsfeld ab. Neben der Produktionsrate ist dann auch wichtig, in was für einer Brennstoffzelle die Platten später eingesetzt werden.“ So müssen Bipolarplatten, die in Zellen für Lkws oder Pkws verbaut werden, besonders korrosionsbeständig sein. Deswegen bestehen etwa Brennstoffzellen in Lkw aus Graphit-Metall-Verbünden.

Die Industrie erreicht zur Zeit eine Produktion von etwa 50 Stück pro Minute. Die Chemnitzer Forscher wollen diese Zahl mindestens verdoppeln. Beim Walzen peilen sie eine Produktionsrate von 120 Stück pro Minute an.

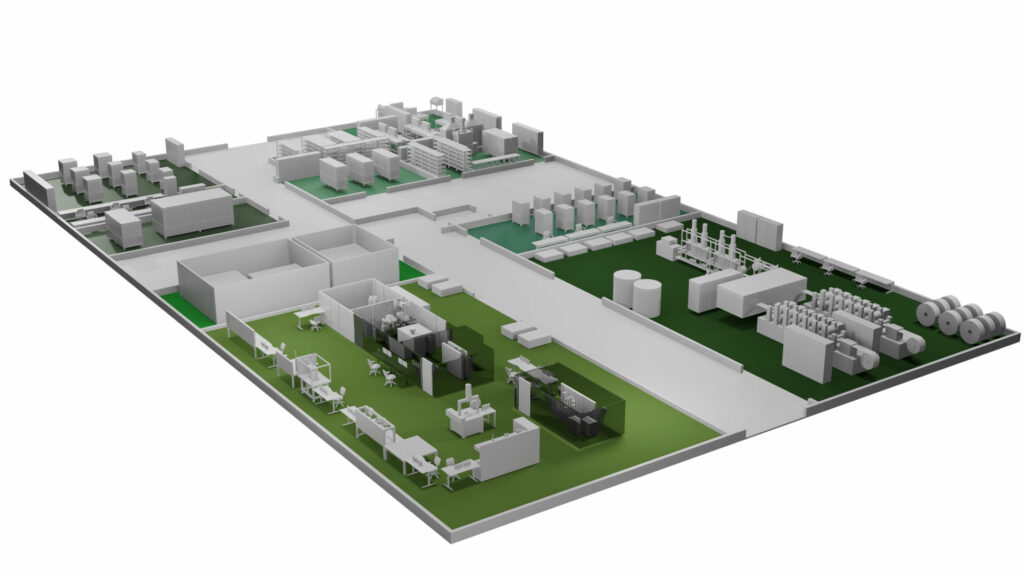

Die geplante Referenzfabrik umfasst wesentliche Produktionsmodule zur Fertigung eines Brennstoffzellen-Stacks. Links hinten die Komponenten-Freigabe, daneben das Labor, vorne rechts Prüfstände und links vorne die Montage der Stacks. IWU

Vom Referenzfabrik zum sächsischen Technologiehub

In der Referenzfabrik des IWU finden sich alle wesentlichen Komponenten zur Herstellung von Brennstoffzellen. Das umfasst die verschiedenen Technologien zur Produktion von Biopolarplatten, Herstellungsverfahren für Brennstoffzellen-Stacks, aber auch Prüfstände und Einrichtungen zur Qualitätskontrolle. Hier können auch digitale Abbilder von ganzen Produkten oder von einzelnen Komponenten erzeugt werden. Auch komplette Fertigungsprozesse können dargestellt und verfeinert werden. Die Referenzfabrik soll Teil des größeren Technologiehubs in Chemnitz werden, der nicht nur die Brennstoffzellen-Produktion voranbringen soll, sondern auch die zur Erzeugung von Wasserstoff nötigen Elektrolyseur-Technologie.

Außerdem bewirbt sich Chemnitz als Standort für das Wasserstoff-Technologie-Zentrum des Bundes. Es könnte auf die bereits bestehende Forschungs-Infrastruktur vor Ort aufbauen.

Wer der Meinung ist, die Brennstoffzelle habe wegen ihrem Preis nicht den Durchbruch geschafft, dem ist nicht zu helfen.

WIRKUNGSGRAD

KOSTEN H2

STROM GIBTS ÜBERALL, H2 NICHT